Emskirchen. „Was los, Michi?“, schreibt der Ausbilder im Chat. Er nutzt das digitale Tool vom Maschinenbauer Weiler zur Kommunikation in der Lehrwerkstatt. Auf elektronischem Weg ist rasch geklärt, wo es hakt. Kurznachricht versenden statt hinlaufen. So sieht sie aus, die moderne und effiziente Ausbildung im Metallberuf.

Zu dieser neuen Art der Kommunikation trägt Weiler Werkzeugmaschinen im fränkischen Emskirchen, Ortsteil Mausdorf, einen wichtigen Teil bei – aktiv hat sich das mal angeschaut. Die Drehmaschinen, die es dort zu sehen gab, werden an Betriebe und Schulen in aller Welt verkauft und warten mit einem Extra auf. Zur Ausbildung in Gewerbe und Industrie wurden die Modelle mit dem leuchtend grünen Anstrich digitalisiert, vernetzt und mit einem interaktiven Lernprogramm verknüpft. Es enthält auch spielerische Elemente.

„Die digitalen Formate kommen jungen Leuten entgegen“, sagt Markus Wäger. Sie seien es privat gewohnt, sich digital mit Informationen zu versorgen. Warum also nicht auch im Beruf?

Wäger leitet die Entwicklung des Familienbetriebs mit rund 500 Mitarbeitenden. Er hat die Idee der digitalen Ausbildungsmaschinen „made in Mausdorf“ vorangetrieben. Auch die 2015 erworbene Schwesterfirma Kunzmann, Hersteller von Fräsmaschinen, holte er ins Boot. „Die Azubis finden sich so viel schneller an der Maschine zurecht, das Gelernte bleibt besser hängen“, sagt der Mittvierziger aus dem Kreis Fürth zu dem neuen Konzept. Vor etwa drei Jahren habe man damit begonnen.

Mit einem Klick schließt der Azubi den Futterschutz

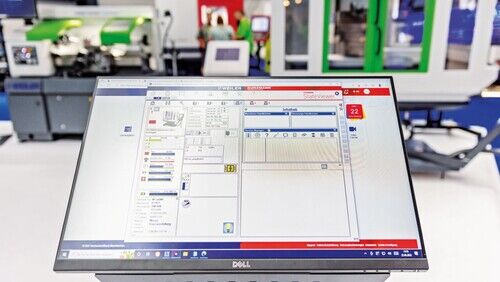

Dazu wurden die Werkzeugmaschinen überarbeitet. Zu Übungszwecken und für digitales, individuelles Lernen entstand ein exaktes virtuelles Abbild – ein digitaler Zwilling – jeder Maschine. Die Digitalversion ist vollwertig und mit allen Funktionen versehen, die auch die „echte“ Anlage in der Werkhalle hat.

Am Bildschirm lassen sich alle Arbeitsschritte zeigen und gefahrlos üben. „So können wir Gefahrenquellen von vornherein eliminieren“, sagt Wäger. Gerade im Ausbildungsbetrieb sei dies von unschätzbarem Wert. Finger quetschen adieu.

Beispiel „Futterschutz“: Er schützt den Bediener vor herausfliegenden Teilen, er muss vor dem Start der Maschine geschlossen werden. Das übt der Azubi auf zweierlei Art. Erst digital, dann real, das erhöht den Lerneffekt. Zunächst klickt er dazu die Vorrichtung in der animierten 3-D-Ansicht an und schiebt sie auf dem Bildschirm in die richtige Position. Ein kurzer Text erklärt, wie’s geht, die zu bewegenden Bereiche sind in der Ansicht farbig markiert. Klappt das gut, folgt die Praxis. Der Azubi bewegt den echten Futterschutz an der Maschine.

Virtuell gut vorbereitet, kann er die Zeit an der Drehbank besser nutzen. Das ist auch praktisch, falls die Werkzeugmaschine wegen wichtiger Aufträge mal nicht für den Auszubildenden frei ist.

Die digitale Vorbereitung spart Ausbildern in den Betrieben zudem erhebliche Arbeit. „Sie müssen nicht immer wieder alles wiederholen und erklären“, so Wäger. Fachkräfte für die Ausbildung sind schließlich knapp, ebenso wie der Nachwuchs in der Branche.

Wäger weiß aus eigener Erfahrung: In M+E-Berufen wie Werkzeug- oder Zerspanungsmechaniker muss man sich viel Wissen aneignen. Vor dem Aufbaustudium in Wirtschaft und Maschinenbau hat er in jungen Jahren den Ausbildungsberuf Werkzeugmechaniker erlernt. Damals gab es die interaktive Lernplattform Education 4.0., die Weiler nun einsetzt, natürlich noch nicht.

Üben am digitalen Zwilling, das war praktisch in der Pandemie

Sie vermittelt den Stoff auf neue Art, man übt am digitalen Zwilling. „Wir haben das komplexe Wissen auf kleine Einheiten heruntergebrochen, so blickt man schneller durch", sagt Wäger. Die Einheiten kann man auch allein zu Hause oder unterwegs am Handy anschauen. Schulung im Distanzbetrieb, das war auch praktisch in der Pandemie. Die Abbildungen sind zum Teil animiert, interessant, da bewegt sich was. Hinzu kommt eine Lernbibliothek mit Videos – schließlich sagen Bilder manchmal mehr als Worte. Die Beiträge sind je nur drei bis vier Minuten lang. Snackable Content nennt sich das, man „knabbert“ den Lernstoff wie einen Snack aus der Chipstüte. Schmeckt!

Von der Erstunterweisung bis zu fortgeschrittenem Wissen lernt der Azubi immer mehr dazu. Das Programm passt sich dem Kenntnisstand an. Je nach Lernfortschritt werden passende Einheiten und parallel die Zugangsberechtigungen für die Maschinen freigeschaltet.

Am „Lehrer-PC“ hat der Ausbilder alles im Blick. Sämtliche Anlagen im Betrieb sind vernetzt. So kann er stets sehen, welcher seiner Schützlinge gerade wo zugange ist und ob einer von ihnen Probleme hat. Die Aufgaben werden digital verteilt, abgearbeitete Aufträge papierlos dokumentiert.

Das Lernprogramm zeigt auch Spezialfälle wie die Lünette

Zum digitalen Übungsprogramm gehört auch die Fehlersuche mit simulierten Ausfällen. Da kann nix passieren. Und Spezialfälle wie die Handhabung der Lünette sind ebenso enthalten – sie dient dem Abstützen langer Werkstücke beim Drehen. „Braucht man im Alltag im Betrieb eher selten“, so Wäger, „muss man für die Prüfung aber wissen.“

Das Paket aus virtueller Maschine mit digitalem Lernprogramm trifft den Nerv der Zeit. „Die Nachfrage aus dem Ausbildungssektor ist hoch“, so das Unternehmen. Die ersten Anlagen wurden im Frühsommer ausgeliefert.

Übrigens: Sie sind nicht allein Azubis vorbehalten. Es handelt sich um vollwertige Anlagen, sie sind jederzeit bereit für den Wechsel vom Lehrbetrieb in die „echte“ Produktion.

Friederike Storz berichtet für aktiv aus München über Unternehmen der bayerischen Metall- und Elektro-Industrie. Die ausgebildete Redakteurin hat nach dem Volontariat Wirtschaftsgeografie studiert und kam vom „Berliner Tagesspiegel“ und „Handelsblatt“ zu aktiv. Sie begeistert sich für Natur und Technik, Nachhaltigkeit sowie gesellschaftspolitische Themen. Privat liebt sie Veggie-Küche und Outdoor-Abenteuer in Bergstiefeln, Kletterschuhen oder auf Tourenski.

Alle Beiträge der Autorin