Motor- und Hydrauliköl, Betontrennmittel, Schneid- und Schleiföl: Ohne Schmiere läuft in Metallbetrieben nichts. Fast eine Million Tonnen davon wurden im letzten Jahr bundesweit verbraucht, so der Mineralwirtschaftsverband. Doch die Herstellung der unerlässlichen Helfer lässt sich mit Blick auf das Klima verbessern: Aktuell verschlingt der Weg vom raffinierten Rohöl bis zum fertigen Schmierstoff viel Energie und emittiert einiges an CO2. Das will der Schmierstoff-Spezialist Zeller + Gmelin (Z+G) aus Eislingen ändern – mit recycelten CO2-optimierten Produkten.

Altöl nicht entsorgen, sondern recyceln

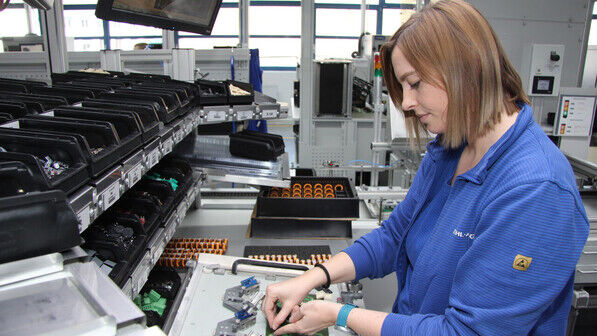

In metallverarbeitenden Betrieben geht gebrauchtes Öl – etwa beim Schleifen oder Umformen – meist verloren. Es landet zum Beispiel beim Zerspanen zusammen mit den Spänen im Abfall. Eine Entsorgungsfirma trennt anschließend Späne und Öl, recycelt das Metall als Rohstoff – der Schmierstoff bleibt ungenutzt. Auch beim Tiefziehen von Blechen enden Ziehmittel bei der Reinigung im Wasser: Das Gemisch müssen Industriebetriebe teuer entsorgen: „Genau hier setzt unser Konzept an“, erklärt Jürgen Wranik, Leiter Forschung und Entwicklung Schmierstoffe. „Das gebrauchte Öl aus der Metallbearbeitung ist ein wertvoller Rohstoff, den wir gerne zurücknehmen und wiederverwerten.“

Bio-Schmierstoffe für schwere Arbeite

Der schwäbische Traditionsbetrieb setzt dabei auf drei Verfahren. Erstens: die „sanfte Spaltung“. „Hier trennen wir die Öl-Wasser-Phasen des Gebrauchsöls voneinander, entfernen Ablagerungen durch Filtration und reinigen es“, erklärt der Manager.

Zweitens: Recycling mit Raffination. Die Altöle durchlaufen mehrere Prozessschritte, dabei werden alle zersetzbaren Bestandteile entfernt. „So entsteht ein nachhaltiges Basisöl, das nahezu abfallfrei ist“, sagt Wranik.

Drittens: die Neuentwicklung aus biogenen Rohstoffen von Pflanzen und Tieren. Dieses Verfahren nutzt Z+G bereits in der Land- und Forstwirtschaft: Bio-Schmierstoffe wie wasserbasierte Öle für Kettensäge und Rasenmäher sind bereits auf dem Markt. Wranik: „Was hier gilt, setzen wir nun auch bei Schmierstoffen für die Metallbearbeitung um!“ Heißt: Bald gibt’s umweltverträgliche Kühlschmierstoffe, Schleiföle und Drahtziehmittel.

Der recycelte Industrieschmierstoff verbessert die Abfall- und CO2-Bilanz der Metallbetriebe. Zudem spart er gegenüber Frischöl enorm viel Geld: „Zwischen 30 und 50 Prozent“, schätzt der Manager. Außerdem zeigt ein Vergleich von Schleiföl aus fossilen Rohstoffen gegenüber Schleiföl aus biogenen Rohstoffen beim ökologischen Fußabdruck eine enorme CO2-Ersparnis von 1.600 Gramm je Kilo.

Schon seit Jahren arbeitet das Unternehmen erfolgreich an der Reduzierung seines ökologischen Fußabdrucks und darf sich seit Januar 2020 als erstes Chemieunternehmen in Baden-Württemberg „klimaneutraler Standort“ nennen.

Dr. Sabine Latorre war bei aktiv 22 Jahre lang die Spezialistin für Themen aus der Chemie- und Pharma-Industrie – bis zu ihrem Rentenbeginn im April 2024. Sie liebt es, komplizierte Zusammenhänge einfach darzustellen – so schon vor ihrer Zeit bei aktiv als Lehrerin sowie als Redakteurin für die Uniklinik Heidelberg und bei „BILD“. Außerdem schreibt sie naturwissenschaftliche Sachbücher für Kitas und Schulen. Privat reizen sie Reisen sowie handwerkliche und sportliche Herausforderungen.

Alle Beiträge der Autorin