Duisburg. Kohle und Stahl: Seit fast 300 Jahren gehört das zusammen. Um Stahl herzustellen, nutzt die Industrie seit jeher aus Kohle erzeugten Koks. Im Hochofen wird Eisenerz bei Temperaturen von über 2.000 Grad zu Eisen reduziert und aufgeschmolzen. Um im Erz enthaltene Mineralien in flüssige Schlacke umzuwandeln, gibt man Kalk hinzu. Heraus kommt Roheisen, das in weiteren Stufen zu Stahl verarbeitet wird.

Mit dieser klassischen Herstellungsweise könnte es hierzulande zu Ende gehen. Denn: Beim Stahlkochen werden Unmengen an CO2 frei. Laut Bundeswirtschaftsministerium sind die Stahlkocher die Branche mit dem größten Anteil an Treibhausgasemissionen in der deutschen Industrie! Auf die rund 150 Stahlbetriebe in Deutschland entfallen 30 Prozent der industriellen Emissionen – und damit gut 7 Prozent des Gesamtausstoßes.

Die Direktreduktionsanlage soll den Hochofen ersetzen

Damit hat die Branche ein großes Klimaproblem. Aber auch eine Riesenchance: Könnte man Stahl irgendwann komplett „grün“ herstellen, würde Deutschland einen Großteil seiner Klimaziele auf einen Schlag erreichen. Nur: Wie soll das gehen?

aktiv sprach darüber mit Professor Karl-Heinz Spitzer vom Institut für Metallurgie der TU Clausthal-Zellerfeld. Er sagt: „Es gibt drei Verfahren, die technisch möglich und schon erprobt sind.

- Elektrolyse: Bei diesem Verfahren wird Eisenerz mithilfe von Strom in Eisen und Sauerstoff getrennt. „Die Erze werden aufgelöst und das Eisen abgeschieden – ganz ohne Hochofen“, erklärt Spitzer. Klimafreundlich wird das Ganze, wenn der Strom ausschließlich aus regenerativen Quellen kommt. „Allerdings ist solches Elektrolyt-Eisen, das man heute schon für spezielle Zwecke kaufen kann, sehr teuer“, so Spitzer. In großem Stil herstellen lässt sich Stahl so also nicht.

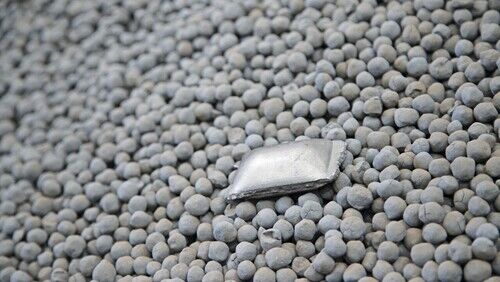

- Direktreduktion: Vielversprechender ist die sogenannte Direktreduktion (Herstellung von DRI, nach dem englischen Begriff „Direct Reduced Iron“). Eine DRI-Anlage wandelt Eisenerz mithilfe eines Reduktionsgases in Eisenschwamm um, der sich anschließend einschmelzen lässt. Klimaneutral wird der Prozess, wenn dabei als Reduktionsgas nicht Erdgas, sondern „grüner“ Wasserstoff in den Ofen strömt. Das Problem: Einen DRI-Turm zu errichten, ist extrem teuer. Für die größte in Deutschland geplante Anlage hat thyssenkrupp Steel jüngst den Auftrag vergeben. Sie soll 2026 in Duisburg – zunächst mit Erdgas – in Betrieb gehen und einen der vier Hochöfen an Deutschlands größtem Stahlstandort ersetzen. Kostenpunkt: mehr als 2 Milliarden Euro! Mit 700 Millionen subventioniert das Land NRW das Vorhaben. Auch andere Stahlhersteller arbeiten intensiv daran, ihre Hochöfen mittelfristig durch mit Wasserstoff betriebene DRI-Anlagen zu ersetzen: ArcelorMittal etwa betreibt seit langem eine DRI-Anlage, allerdings mit Erdgas, und baut aktuell eine neue für die Produktion von grünem Stahl. Salzgitter hat schon eine kleine Pilotanlage, die testweise bereits mit Wasserstoff betrieben wird. Und auch Dillinger und Saarstahl wollen massiv in die Technologie investieren.

- Elektrolichtbogen: Diese Methode wird heute schon oft zum Einschmelzen von Metallschrott genutzt. „Ein Elektrolichtbogen-Ofen ist quasi ein überdimensionales Schweißgerät“, erklärt Metall-Forscher Spitzer. Auch Eisenschwamm aus einer DRI-Anlage kann – beispielsweise zusammen mit Schrott – darin aufgeschmolzen werden. Heute geschieht dies aber vorwiegend mit besonders hochwertigen Erzen, die wenige andere Mineralien enthalten.

Manche Stahlkonzerne planen, die zwei „grünen“ Verfahren DRI und Elektrolichtbogen zu kombinieren. Thyssenkrupp geht mit seinem DRI einen anderen Weg: Dort soll der Eisenschwamm in Einschmelz-Aggregaten weiterbehandelt werden. „Das erfordert zwar den Weiterbetrieb eines Konverters, dafür kann man so auch schlechtere Erzqualitäten leichter nutzen“, so Spitzer.

Die Zukunft der Stahl-Industrie hängt am Wasserstoff

Fazit: „Wir schaffen die Kohle ab, nicht das Stahlwerk.“ So sagt es Arnd Köfler, Technologievorstand von thyssenkrupp Steel Europe. Das Ziel: Ist der erste DRI-Turm in Duisburg fertig und auf Wasserstoff umgestellt, werden pro Jahr 3,5 Millionen Tonnen CO2 weniger ausgestoßen. Damit die Transformation flächendeckend gelingt, braucht es sehr viel Ökostrom – und gigantische Mengen Wasserstoff.

Die deutsche Stahlindustrie

Große Bedeutung: Über 80.000 Menschen arbeiten in der Stahl-Industrie selbst, rund vier Millionen weitere Beschäftigte gibt es in stahlintensiven Branchen.

Stark in Europa: Mit 40 Millionen Tonnen pro Jahr ist Deutschland laut Wirtschaftsvereinigung Stahl größter Stahlproduzent der EU und achtgrößter weltweit.

Viel Recycling: Schon heute entsteht ein Drittel des Stahls aus recyceltem Stahlschrott im Elektrolichtbogen. Die restlichen zwei Drittel werden in klassischen Hochöfen hergestellt.

Quelle: Wirtschaftsvereinigung Stahl aktiv

Michael Aust berichtet bei aktiv als Reporter aus Betrieben und schreibt über Wirtschafts- und Verbraucherthemen. Nach seinem Germanistikstudium absolvierte er die Deutsche Journalistenschule, bevor er als Redakteur für den „Kölner Stadt-Anzeiger“ und Mitarbeiter-Magazine diverser Unternehmen arbeitete. Privat spielt er Piano in einer Jazz-Band.

Alle Beiträge des Autors