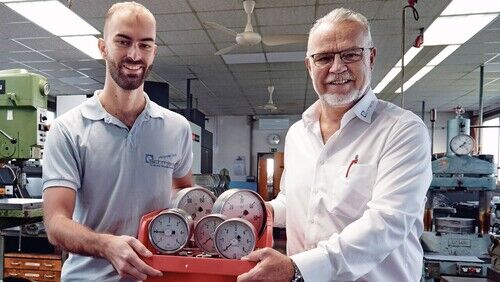

Seit über 90 Jahren sorgt das Familienunternehmen Schmierer in Groß-Gerau mit Manometern und Thermometern für Prozesssicherheit in wichtigen Industrien wie Petrochemie und Energieversorgung sowie Chemie, Pharma und Lebensmitteltechnik. Dabei spielen neben der Produktion zeitnahe Reparaturen eine immer größere Rolle, erfuhr aktiv im Gespräch mit dem Geschäftsführer Ralf Schmierer.

Herr Schmierer, warum bekommen Reparaturen bei Ihnen einen ganz neuen Stellenwert?

Weil Reparieren einfach besser ist als schnelles Austauschen, und zwar in ökologischer und auch in ökonomischer Hinsicht. Altes wegwerfen und möglichst schnell durch Neues ersetzen ist im Privatleben, aber auch in den meisten Unternehmen heute der Normalzustand. Leider lässt sich vieles auch gar nicht mehr instand setzen, weil alles maschinell verschweißt, verklebt oder sonst wie versiegelt wird, damit der Herstellungsprozess möglichst wenig kostet. Meist bleibt dann nur der Weg zur Neuware. Das ist oft ein Teufelskreis, den wir versuchen zu durchbrechen.

Wie durchbrechen Sie diesen Teufelskreis?

Durch höchste Qualität, gute Angebote und sehr viel Beratung. Wir entwickeln und produzieren Messinstrumente für Spezialanwendungen im Bereich Druck und Temperatur. Wir fertigen schon immer in Modulbauweise in kleinen Mengen und sogar Einzelstücke, und die kann man auch gut reparieren. Schon mein Vater richtete einen Hol- und Bringservice ein und fuhr persönlich in die Betriebe, um kaputte Teile abzuholen. Zudem wusste er, dass sich in der Instandhaltung immer auch wichtige Gespräche ergeben können, die dann zu neuen Aufträgen führen. Heute ist dieser Job auch für mich Chefsache.

Nach der Sichtung der defekten Teile erarbeiten wir einen Kostenvoranschlag, in dem wir Reparatur und Neuanschaffung gegenüberstellen. Unsere Instrumente sind in der Regel zwei- bis dreimal länger im Einsatz als vergleichbare Geräte unserer Wettbewerber. Weit über 20 Jahre sind keine Seltenheit. Allein dadurch tragen wir schon zur Einsparung von Energie und Material bei. Seit wieder mehr auf die Kosten geachtet wird, reicht oft ein gutes Reparaturangebot, und dann sprechen die Zahlen für sich.

Haben Sie dafür ein gutes Beispiel?

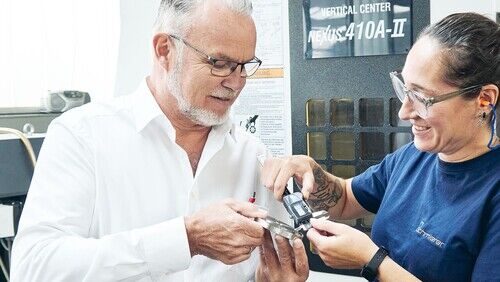

In einem großen Chemiewerk haben wir gerade zehn Transmitter repariert. Ein Transmitter wandelt den gemessenen Druck von Gasen oder Flüssigkeiten in ein elektrisches Signal um, damit man die Messdaten erfassen und weiterverarbeiten oder auch einfach nur auf einem Gerät anzeigen kann. Die Neuanschaffung der defekten Geräte würde über 20.000 Euro kosten. Wir haben für die komplette Instandsetzung 6.000 Euro berechnet, und die Instrumente versehen nun wieder viele Jahre ihren Dienst. Bei so einer Reparatur wird nur etwa ein Drittel der Materialien und Ressourcen eingesetzt, die man bei einer Neuanfertigung bräuchte.

Energieintensive Bauteile wie Elektronikkomponenten oder auch Stahlteile kann man meist wiederverwenden. Weniger energieintensive Komponenten wie Membrane werden ersetzt. Und selbstverständlich zerlegen wir unreparierbare Geräte fachgerecht und führen sie sortenrein der Wiederverwertung zu. Auch so schützt man die Umwelt und spart auch noch Geld.

Das Umweltthema scheint Ihnen sehr am Herzen zu liegen?

Umweltschutz und Energieversorgung zählen zu den größten Herausforderungen unserer Zeit, und wir tun hier alles, um unseren Beitrag zu leisten. Das beginnt bei biologisch abbaubaren Reinigungsmitteln und geht über Photovoltaik und Ladesäulen für E-Fahrzeuge, die in unserem Bereich sinnvoll nutzbar sind, bis hin zur Produktion hochwertiger Messinstrumente, die wir auch noch reparieren. Wir haben ein tolles Team, das die Herausforderung Umweltschutz angenommen hat. Jeder überlegt, ob es in seinem Bereich auch umweltfreundlicher geht. So reinigen wir zum Beispiel ölige Bauteile inzwischen durch Ultraschall.

Es gibt fast immer gute Alternativen. Man muss es nur wollen. Wie ernst wir das Thema nehmen, sieht man auch daran, dass wir als Betrieb mit 20 Beschäftigten 2023 erstmals einen eigenen Nachhaltigkeitsbericht veröffentlicht haben. Laut EU-Vorgaben müssen das bisher nur Firmen mit über 500 Beschäftigten. In unserem Bericht ist auch klar unterschieden zwischen echtem Umweltschutz und CO2-Greenwashing.

Welche Bedeutung hat für Sie der Export?

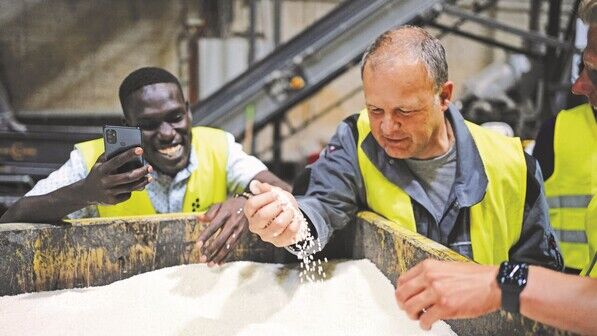

Aktuell haben wir aktive Kunden in 25 Ländern weltweit. Früher kamen wir vor allem über unsere deutschen Unternehmen ins Geschäft, wenn sie im Ausland neue Anlagen bauten, zum Beispiel in China, Indien oder im Iran. Sehr stark sind wir in Südostasien und haben unter anderem in Singapur zwei riesige Chemie-Anlagen komplett ausgerüstet mit unserer Messtechnik. 2017 gründeten wir deshalb eine eigene Niederlassung, Schmierer South East Asia, kurz SEA, in Malaysia mit heute acht fest angestellten Beschäftigten, und natürlich bieten wir auch dort Reparaturen an. Inzwischen eröffnet aber auch das Internet ganz neue Wege. Über Verkaufsplattformen wie Direct Industry finden uns Neukunden sogar in Paraguay.

Wollten Sie schon immer das Familienunternehmen übernehmen?

Nicht wirklich. Als Verkaufsleiter für Spezialchemikalien habe ich über den ehemaligen Chemiekonzern Degussa die ganze Welt kennengelernt, betreute Kunden in Australien und den USA. Das hat mir gefallen, bis ich meine Frau kennenlernte, wir heirateten und unser Sohn geboren wurde. Es war für meinen Vater der richtige Zeitpunkt, mich zu fragen, und diese Chance hat er genutzt. Inzwischen ist unser Sohn Julian in der vierten Generation dabei, und wir machen Schmierer nun gemeinsam fit für die Zukunft. Das macht mich sehr stolz.

Wie sieht die Zukunft von Schmierer aus?

Wir werden digitaler werden und auch in unserem kleinen Unternehmen die Chancen der Digitalisierung nutzen, um Prozesse zu optimieren, Kosten einzusparen und nicht zuletzt unseren internationalen Marktanteil weiter zu steigern. Mit der Gründung von Schmierer SEA in Malaysia haben wir dafür eine weitere gute Basis geschaffen.

Zur Person

- Ralf Schmierer, geboren 1959 in Frankfurt am Main.

- Nach Abitur und Bundeswehr Ausbildung zum Industriekaufmann bei Degussa, anschließend mehrere Weiterbildungsmaßnahmen über Nachwuchsprogramme von Degussa.

- 1979 bis 1993 Verkaufsmanager Mining Chemicals bei der Degussa AG.

- 1993 Einstieg beim Familienunternehmen Schmierer in Groß-Gerau.

- Seit 2002 Geschäftsführer von Schmierer.

Maja Becker-Mohr ist für aktiv in den Unternehmen der hessischen Metall-, Elektro- und IT-Industrie sowie der papier- und kunststoffverarbeitenden Industrie unterwegs. Die Diplom-Meteorologin entdeckte ihr Herz für Wirtschaftsthemen als Redakteurin bei den VDI-Nachrichten in Düsseldorf, was sich bei ihr als Kommunikationschefin beim Arbeitgeberverband Hessenchemie noch vertiefte. In der Freizeit streift sie am liebsten durch Wald, Feld und Flur.

Alle Beiträge der Autorin