Zuverlässigkeit, Qualität, Innovation sind drei Attribute, die im Gespräch mit Klaus Brunkhorst häufig fallen. Brunkhorst ist seit 20 Jahren bei Atlas Weyhausen und seit September 2008 Geschäftsführer des Baumaschinenherstellers, der in diesem Jahr seinen 50. Gründungstag feierte.

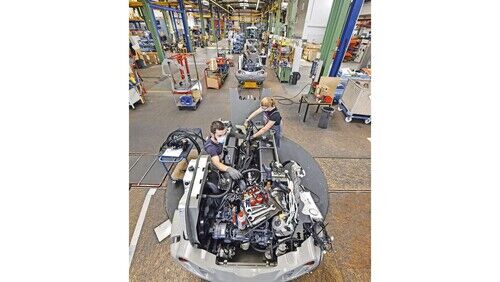

Das Unternehmen produziert mit rund 210 Mitarbeitern am Stammsitz Wildeshausen und 310 Beschäftigten in seinem ungarischen Werk Radlader, Tandemwalzen und Walzenzüge für die Bau-Industrie, den Garten- und Landschaftsbau, die Landwirtschaft und die Recyclingbranche. In diesen Märkten hat der Mittelständler sich auch auf internationaler Bühne zu einem renommierten Player entwickelt.

Innovationen gehören zur Firmentradition

„Wir können aufgrund unserer Qualität und Leistungsfähigkeit auch mit den Weltkonzernen mithalten und gehören weltweit zu den führenden Radlader-Produzenten“, sagt Brunkhorst. „Vor allem unsere Flexibilität und unser Anspruch, die eigene Qualität immer weiter zu steigern, helfen uns, am Markt erfolgreich zu bestehen.“

Innovationen ziehen sich durch die Firmengeschichte wie ein roter Faden. Schon vier Jahre nach der Firmengründung 1971 brachte Atlas Weyhausen den ersten Radlader mit hydrostatischem Antrieb heraus. 1998 entwickelte das Unternehmen ein neues Radlader-Konzept mit verbesserter Rundumsicht für die Fahrerkabine und einem grundlegend überarbeiteten Ergonomiekonzept.

Neue Antriebskonzepte

2013 folgte der nächste Innovationsschub: Die komplette Produktrange, also sowohl Radlader als auch Walzenfahrzeuge, wurden mit neuen Abgassystemen versehen, die strengste Abgasnormen erfüllen.

Heute tüfteln die Maschinenbauer in Wildeshausen an neuen Antriebskonzepten. Innovationen wie Wasserstoff-, Hybrid- und Elektroantriebe gehören dabei zu den Feldern, mit denen sich die Entwickler und Konstrukteure gerade beschäftigen.

Konjunkturelle Dellen gut überstanden

Seit 2015 übrigens fahren die Baumaschinen unter einem neuen Markennamen: Weycor by Atlas Weyhausen ist zum Synonym für Qualitätsmaschinen aus Wildeshausen geworden. Made in Germany für den Einsatz weltweit.

Atlas Weyhausen hat dank seiner hohen Flexibilität die Corona-Krise gut überstanden

Die Flexibilität, von der Firmenchef Brunkhorst berichtet, hat dem Unternehmen durch einige konjunkturelle Dellen geholfen. Das gilt unter anderem für die Finanzkrise 2008/2009, als von einem Tag auf den anderen die Aufträge ausblieben und sich die nicht verkauften Fahrzeuge auf dem Firmengelände stauten. Aber auch für das Jahr 2020, als während des ersten Corona-Lockdowns der Betrieb vier Wochen komplett stillstand.

Eigenes Arbeitszeitmodell entwickelt

„Wir haben gemeinsam mit der Belegschaft in allen Krisen Wege gefunden, das Unternehmen zu erhalten und nach dem Tief wiederaufzubauen“, bilanziert der Geschäftsführer.

Auch gegenwärtig helfen flexible Instrumente der Arbeitszeitregelung, Produktionsdellen auszugleichen. Brunkhorst: „Wir haben mit der Belegschaft ein Arbeitszeitmodell vereinbart, das es uns erlaubt, Ausschläge sowohl nach unten als auch nach oben abzufedern.“

Die Auftragsbücher sind gut gefüllt

Vor allem aufgrund von Lieferschwierigkeiten bei einigen Zulieferbetrieben musste die Produktion im ersten Halbjahr zeitweise heruntergefahren werden. Sie sank um rund 20 Prozent.

„Inzwischen schieben wir einen Produktionsrückstand von einem halben Monat vor uns her, den wir sukzessive mit Mehrarbeit abbauen werden“, berichtet der Chef. Er ist jedoch zuversichtlich, spätestens 2022 wieder den Vor-Corona-Umsatz von rund 100 Millionen Euro (2020: 70 Millionen) zu erreichen. Die Chancen stehen gut, die Auftragsbücher sind bis ins kommende Jahr hinein gut gefüllt.

Werk in Ungarn

Atlas Weyhausen baut 21 verschiedene Radladertypen und acht unterschiedliche Tandemwalzen und Walzenzüge. Bei den Radladern unterscheidet das Unternehmen die Kompaktklasse von der Leistungsklasse. Zur Kompaktklasse gehören Geräte mit einem Dienstgewicht von 2.500 bis 9.600 Kilogramm und einem Schaufelinhalt von maximal 2,30 Kubikmetern. Die Leistungsklasse umfasst Geräte von 12.750 bis 14.800 Kilogramm und einem Schaufelinhalt von bis zu 4,5 Kubikmetern.

Während das Werk in Kaposvár in Ungarn vor allem die Stahlkonstruktionen zusammenschweißt und einige hydraulische Montagearbeiten durchführt, sind in Wildeshausen neben der Fertigung und Endmontage die Geschäftsführung, die Konstruktion und Entwicklung, der Einkauf, der Vertrieb und das Marketing, die Personalabteilung und weitere kaufmännische Abteilungen angesiedelt.

Rund 18.400 verschiedene Artikel im Lager

Von den rund 210 Mitarbeitern sind 92 in der Produktion aktiv. Für diesen Bereich ist Betriebsleiter Oliver Kriesel zuständig. „Wir arbeiten zurzeit im Ein-Schicht-Betrieb an insgesamt vier Produktionsbändern“, erklärt der 54-Jährige.

Die Produktionslinien bekommen ihr Arbeitsmaterial aus dem Hochregallager (HRL). Logistikleiter Frank Raskopp: „In unserem HRL haben wir über 5.700 Stellplätze.“ Rund 18.400 verschiedene Artikel lagern hier, davon sind etwa 400 Artikel Ersatzteile. Etwa viermal im Jahr schlägt sich der Lagerbestand um. Raskopp: „Das organisieren wir mit insgesamt 30 Mitarbeitern.“

Ein eigener Reinraum für die Ventilmontage

Radlader sind längst Hightech-Maschinen mit einem hohen Anteil an Elektronik- und Hydraulikbauteilen geworden. Die Steuerung der Hydraulikleitungen über Wegeventile erfordert beispielsweise eine sehr präzise und saubere Produktion. Deshalb hat der Betrieb eigens für die Ventilmontage einen Reinraum geschaffen.

Dort werden die Ventile mit Schlauchverbindungen versehen und vor dem Einbau getestet. „Der Raum steht unter einem leichten Überdruck. So können Staubteile von außen gar nicht erst eindringen“, sagt Betriebsleiter Oliver Kriesel. „Damit stellen wir sicher, dass die sehr empfindlichen Bauteile nicht mit feinen Staubkörnchen belastet werden.“

„Kein Gerät ist wie das andere"

Im Reinraum verschraubt Industriemechanikerin Maren Hempel die Wegeventile mit den nötigen Schlauchverbindungen. Danach werden die so vorbereiteten Teile ans Montageband gebracht, wo sie eingebaut werden.

Hempel ist ein „Eigengewächs“ des Unternehmens, sie hat ihre Ausbildung zur Industriemechanikerin im Unternehmen absolviert und wurde anschließend übernommen. Ihr gefällt der Job, weil er abwechslungsreich und „nie langweilig“ ist, wie sie sagt. „Kein Gerät ist so wie das andere, man muss immer neu nachdenken. Außerdem haben wir hier ein gutes Betriebsklima.“

Elf Azubis bei Atlas Weyhausen beschäftigt

Maren Hempel gehört mit ihren 27 Jahren zu denjenigen Mitarbeitern, von denen Betriebsleiter Kriesel gern noch mehr einstellen würde. „Wir haben zurzeit eine gute Mischung aus erfahrenen und jungen Mitarbeitern. Auf mittlere Sicht möchte ich in der Produktion den Altersdurchschnitt weiter senken.“

Um das zu erreichen, bietet der Betrieb Ausbildungsplätze zum Industriemechaniker an. Zudem können junge Leute die Berufe Fachkraft für Lagerlogistik und Industriekauffrau/-mann erlernen. Zurzeit sind elf Azubis bei Atlas Weyhausen beschäftigt. Sie erwartet nach ihrer Lehre nicht nur die Übernahme in den Beruf, sondern auch ein spannendes und nie langweilig werdendes Industrieumfeld.

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors