Schietwetter in Wilhelmshaven. Ein Sturmtief fegt übers Land und bringt jede Menge Regen und Böen mit sich. Arbeiten unter freiem Himmel ist bei diesen Verhältnissen selbst für sturmerprobte Niedersachsen kein Vergnügen, doch die Monteure des Wilhelmshavener Familienunternehmens Turbo-Technik lassen sich davon nicht beeindrucken. Auf dem Außengelände des Spezialisten für Schiffsreparaturen und Industriewartung errichten sie eine Vorrichtung zum Testen von Rettungsanlagen für Schiffe und Schulungsobjekte der Bundesmarine.

„Da es so einen Teststand nicht zu kaufen gibt, haben wir ihn eben selbst gebaut“, sagt Betriebsleiter Timo Hartmann. „Von der Konzipierung und Entwicklung durch unsere Ingenieure bis hin zur Errichtung des Stahlbaus und der Steuereinheiten ist alles von uns. Jetzt setzen wir einen Container samt Mess- und Regeltechnik auf und starten in wenigen Wochen mit dem Praxisbetrieb.“

Mehr Effizienz, weniger Kosten

Das gut acht Meter hohe Unikat wird zusätzlich vom Rettungsboothersteller zertifiziert. So können die Turbo-Technik-Experten nun alle vorgeschriebenen Prüfungs- und Wartungsaufgaben eigenständig vor Ort an den Rettungsanlagen durchführen statt wie zuvor an Bord der Schiffe. Das spart Zeit und Geld.

„An Bord zu testen, ist enorm aufwendig“, sagt Hartmann. „Da wir die Rettungsanlagen ohnehin aufgrund festgelegter Wartungsintervalle regelmäßig zerlegen müssen, können wir nun Überholungs- und Prüfarbeiten an allen wesentlichen Hydraulik-, Elektrik- und Stahlbauteilen viel effektiver durchführen als zuvor. So können wir auch flexibler auf neue Anforderungen reagieren.“

„Fliegende Monteurcrews“ als Erfolgsrezept

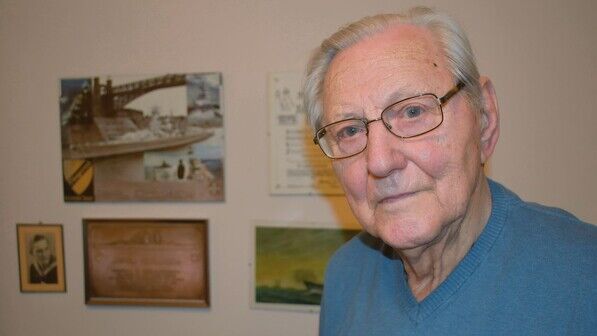

Innovation und Flexibilität sind zwei Eigenschaften, die die Arbeit des Spezialunternehmens seit über vier Jahrzehnten kennzeichnen. 1967 gründete Dietrich Dassler den Fachbetrieb zur Reparatur von Turbinen und Antriebsaggregaten auf Handels- und Marineschiffen. Seine Geschäftsidee: „Wenn die Arbeit nicht zu uns kommt, gehen wir eben zur Arbeit.“

Dasslers „fliegende Monteurcrews“ reisten auf den Schiffen mit und wurden zu einem Markenzeichen der damaligen Turbo-Technik Reparatur-Werft. Sie reparierten Kesselanlagen, fertigten Aluminiumtanks für riesige LNG-Tanker, warteten Schiffsmotoren und setzten Antriebswellen instand.

Platz genug für dicke Pötte

Doch Reisereparaturen allein konnten die „Spezialwerft ohne Dock“ nicht über Wasser halten. Deshalb wurde Anfang der 1990er Jahre ein Werkstattbetrieb im Wilhelmshavener Nordhafen aufgebaut. Dort verfügt das Unternehmen über eine 315 Meter lange Pier am 11,5 Meter tiefen Wasser. Platz genug auch für die dicksten Pötte.

Schiffsreparaturen gehören nach wie vor zu den Kernkompetenzen der Wilhelmshavener. So haben sie sich in der Wartung von Marineschiffen ebenso einen Namen gemacht wie in der Abdichtung von Schiffsantriebswellen.

Vielseitigkeit als Wettbewerbsvorteil

Doch trotz dieser maritimen Wurzeln ist der Zusatz „Reparatur-Werft“ inzwischen aus dem Firmennamen gestrichen. Mit gutem Grund, wie Geschäftsführer Axel Evert erklärt: „Wir haben unseren Aktionsradius im Laufe der Jahre auf zahlreiche weitere Branchen erweitert und arbeiten beispielsweise in Industrieanlagen und mit großen Energieerzeugern zusammen.“

Turbo-Technik hat erfolgreich auf Diversifizierung gesetzt

Für die Kraftwerksbetreiber warten und reparieren die Experten von Turbo-Technik regelmäßig Anlagen und Betriebsteile, führen Instandsetzungen und Tüv-Programme durch. Inzwischen steht das Unternehmen auf den Säulen „Industrie“, „Marineschiffe“ und „Zivile Schifffahrt“. Evert: „Dabei können wir unsere Fertigkeiten heute auch in Branchen wie Lebensmittel-Industrie und Petrochemie einsetzen.“

Vielseitigkeit als Wettbewerbsvorteil

Die Anforderungen, die der Markt an das mittelständische Unternehmen mit 120 Mitarbeitern stellt, sind vielfältig. Deshalb müssen die Mitarbeiter universell und und fachbereichsübergreifend einsetzbar sein. „Wir beschäftigen Rohrschlosser, die nicht nur Rohre vorrichten, sondern auch schweißen, und Mechatroniker, die komplexe maschinenbauliche Arbeiten übernehmen können. Zudem arbeiten unsere Mitarbeiter nach hohen Sicherheits- und Qualitätsrichtlinien und bilden sich ständig weiter“, sagt der Geschäftsführer.

Während draußen der Aufbau der Testanlage weitergeht, arbeitet Schweißer Jörg Schirmer in der Werkstatthalle an einem Abgasstrang. Die Rohre sind Teil einer Abgasreinigungsanlage für ein Kreuzfahrtschiff. Sie besteht aus bis zu 60 Meter langen Leitungen und sogenannten Scrubbern, den eigentlichen Entschwefelungsanlagen.

Neue Kurbelwelle für „Mein Schiff 6“

Auch bei diesem Job ist Turbo-Technik von Anfang bis Ende involviert. „Wir schneiden die Bleche mit unserer Wasserstrahlschneidanlage auf Maß, walzen sie auf der Rundbiegemaschine und schweißen anschließend die Rohrleitungen zusammen. An Bord bauen wir dann den gesamten Abgasstrang samt Scrubber ein“, erklärt Werkstattleiter Keno Janssen-Graalfs. „Alles aus einer Hand. Das ist typisch für viele unserer Arbeiten.“

Einen besonders spektakulären Kreuzfahrt-Auftrag hatten die Turbo-Techniker übrigens Anfang 2021. „Mein Schiff 6“ brauchte eine neue Kurbelwelle. Keine einfache Sache, denn so ein Teil ist mit sieben Meter Länge und zwölf Tonnen Gewicht extrem unhandlich. Aber die Wilhelmshavener schafften es. Sie hievten die Welle durch eine Luke in der Bordwand in den Maschinenraum und montierten sie.

Das Unternehmen Turbo-Technik

Die Firma wurde 1967 von Dietrich Dassler in Wilhelmshaven gegründet. Anfangs zog er noch allein mit seiner Werkzeugkiste los, heute beschäftigt das niedersächsische Unternehmen rund 120 Mitarbeiter und 14 Auszubildende.

Neben der 1991 erbauten Zentrale in Wilhelmshaven gibt es ein Vertriebs- und Konstruktionsbüro in Hamburg sowie zwei Niederlassungen in Barcelona und Doha (Katar). Turbo-Technik ist unter anderem als Dienstleister für Marine- und Handelsschiffe aktiv, repariert und wartet Kreuzfahrtschiffe wie „Mein Schiff 6“, Gastanker, Massengut- und Containerschiffe.

Zum Portfolio des Mittelständlers gehören außerdem der Bau von Industrieanlagen sowie Reparatur- und Wartungsarbeiten für die Energiebranche, die Chemie- und Stahl-Industrie und die Lebensmittelbranche. Im Geschäftsjahr 2019 erwirtschaftete das Unternehmen einen Umsatz von rund 35 Millionen Euro.

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors