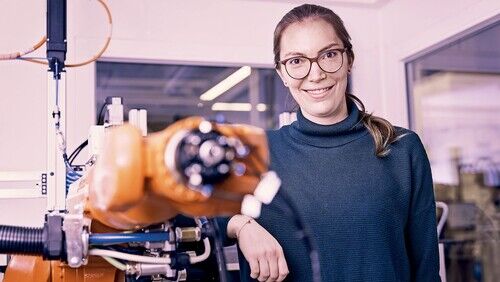

Karlsruhe. Das Elektroauto gibt Gas, oder besser: Strom. Daran hängen im Autoland Baden-Württemberg viele Arbeitsplätze: Kann die Hochlohn-Region ein attraktiver Standort für Batterie-Produktion sein? Janna Hofmann trägt dazu bei. Sie entwickelt eine Anlage, mit der Batteriezellen, die Herzstücke von Elektroautos, künftig viel flexibler produziert werden können.

„Ich war schon als Kind der Typ, der Kugelschreiber zerlegt und wissen will, wie Dinge funktionieren“, erzählt die 30-Jährige im Gespräch mit aktiv. Heute arbeitet sie am Karlsruher Institut für Technologie (KIT) zusammen mit anderen Forschern an einer ganz besonderen Anlage – quasi einer hoch innovativen Batteriefabrik. Die stellt die Welt der Batteriezellen-Produktion ziemlich auf den Kopf.

Die Batteriezelle, bisher ein Standardprodukt, kann sich künftig ganz flexibel anpassen

Denn Batteriezellen, bisher ein Standardprodukt im Standardformat, können damit in verschiedenen Formaten und Materialien hergestellt werden. In jeder beliebigen Stückzahl, ohne dass dadurch die Kosten in die Höhe getrieben werden!

Aber warum ist das wichtig? Ganz einfach: Damit neue E-Autos nicht mehr extra um die starre Batterie herum gebaut werden müssen, sondern die Batterie sich in den vorhandenen Platz einfügt. Und damit Innovationen leichter umgesetzt werden können, etwa durch bessere Materialien. „Wir schaffen also ein ganz neues, flexibles System für die Entwicklung und Produktion von Batteriezellen“, erläutert die Forscherin. Sowieso gehe der Trend überall in Richtung Individualisierung. „Einen Neuwagen stellt sich der Kunde per Mausklick selbst zusammen, sogar Turnschuhe kann man sich selbst konfigurieren.“

Das Projekt hat viele Unterstützer in der Industrie

In der digitalen Version funktioniert dieses System schon. Nun baut das Forschungsteam die Super-Anlage auf. Das Projekt hat viele Unterstützer in der Industrie und wird vom Bundesforschungsministerium gefördert.

Was Hofmann an ihrer Arbeit besonders mag: „Elektromobilität verbessert die Welt.“ Und: „An unserem Projekt arbeiten Forscher ganz verschiedener Fachgebiete unter der Leitung von Professor Jürgen Fleischer zusammen, das ist sehr spannend!“ Rund 50 Experten aus den Bereichen Chemie, Elektrotechnik, Materialwissenschaft und Wirtschaftsingenieurwesen verschiedener Institute machen beim Projekt „AgiloBat“ mit - auch vom Fraunhofer-Institut für Chemische Technologie und dem Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg.

Ein Besuch bei Audi weckte in der Schulzeit ihre Liebe zur Technik

Ihr Faible für Technik entdeckte Hofmann schon in der Schulzeit. Sie erinnert sich daran, als ihre Klasse mal die Produktion bei Audi besuchte: „Wie da Roboter Autos zusammenbauen, das hat mich total fasziniert.“ Sie studierte Maschinenbau. Und fand alles besonders spannend, was mit automatisierter Produktionstechnik zu tun hat, „weil da ganz verschiedene Disziplinen zusammenkommen“.

Sie bekam einen Förderpreis vom Arbeitgeberverband Südwestmetall

Zur Elektromobilität kam die Ingenieurin mit ihrer Promotion: Sie erforschte ein Verfahren, das die Industrialisierung einer neuartigen Methode zur Herstellung von Elektromotoren ermöglicht. Dafür bekam sie einen Förderpreis vom Arbeitgeberverband Südwestmetall. Der wird für herausragende Forschungsarbeiten vergeben, die für die industrielle Arbeitswelt wichtig sind.

Apropos Arbeitswelt: Hofmann glaubt, die Industrie im Autoland Baden-Württemberg kann auch für die Elektromobilität weltweit eine wichtige Rolle spielen. „Bei ganz vielen Unternehmen spürt man derzeit eine Aufbruchstimmung, wir sind auf einem guten Weg.“

Batterie-Produktion:

In Baden-Württemberg bewegt sich viel

Bisher werden Batteriezellen hauptsächlich in Asien produziert, doch auch in Baden-Württemberg gibt es Produktionsstandorte.

Ganz neu ist die Batteriezellen-Produktion des Mercedes-Benz-Werks Untertürkheim in Hedelfingen: Dort werden hochkomplexe Lithium-Ionen-Batterien für die vollelektrische Luxuslimousine EQS gefertigt. Die Produktionslinie ist rund 300 Meter lang und hat mehr als 70 Stationen. Vorstandsmitglied Markus Schäfer: „Im Zuge der Transformation unseres Unternehmens und unserer Produkte bauen wir unsere Batteriekompetenzen über die gesamte Wertschöpfungskette hinweg deutlich aus.“ Auch Porsche plant eine Batteriezellen-Produktion.

Und das Unternehmen Varta aus Ellwangen hilft, die Produktionsverfahren zu verbessern: Gemeinsam mit dem Fraunhofer-Institut für Produktionstechnik und Automatisierung entwickelt das Unternehmen neue Ansätze mit Industrie-4.0-Technologien.

Barbara Auer berichtet aus der aktiv-Redaktion Stuttgart vor allem über die Metall- und Elektro-Industrie Baden-Württembergs – auch gerne mal mit der Videokamera. Nach dem Studium der Sozialwissenschaft mit Schwerpunkt Volkswirtschaftslehre volontierte sie beim „Münchner Merkur“. Wenn Barbara nicht für aktiv im Einsatz ist, streift sie am liebsten durch Wiesen und Wälder – und fotografiert und filmt dabei, von der Blume bis zur Landschaft.

Alle Beiträge der Autorin