St. Ingbert. Die Roboter sind da! Und zwar seit Langem. Ob es um einfache Schweißarbeiten geht, ums Wenden von Schmiedeteilen oder um die Fertigung ganzer Werkstücke per 3-D-Druck: Viele Arbeiten, die noch vor Jahren nur von Menschen erledigt werden konnten, übernehmen heute Kollegen aus Bits, Bytes und Stahl. Der Fachkräftemangel dürfte den Vormarsch der Maschinen weiter beschleunigen. Stirbt die Handarbeit in der Industrie also bald aus?

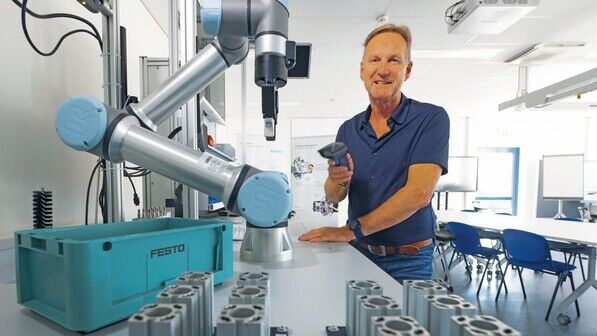

„Aber nein“, sagt Klaus Herrmann, Forschungsleiter im Festo Lernzentrum im saarländischen St. Ingbert. „Ich bin sicher, dass es Grenzen der Automatisierung gibt.“ Herrmann forscht unter anderem am Industriearbeitsplatz der Zukunft, etwa in der Batterieproduktion. Dass in der Fabrik von morgen weiterhin Menschen arbeiten, ist für ihn letztlich eine Frage der Effizienz: „Dass es technisch möglich ist, etwas zu automatisieren, heißt noch lange nicht, dass es wirtschaftlich sinnvoll ist.“

Denn gerade bei kleinen Losgrößen arbeiten Menschen oft ökonomischer. Etwa, weil Maschinen für Rüstzeiten lange stillstehen müssten. Oder weil ein Prozess sehr komplex ist. „Oft müssen an einem Arbeitsstück viele kleine Tätigkeiten verrichtet werden: ein Teil einfügen, es verkleben und anschließend verschrauben. Für eine Maschine wäre der Programmieraufwand immens, Menschen können das schnell.“ Zudem lassen sich die menschlichen Sinne so leicht nicht ersetzen: „Jeder kennt den Satz vom Meister, der in die Werkhalle kommt und riecht, dass etwas nicht in Ordnung ist“, sagt Herrmann. Solche intuitiven Fähigkeiten haben Maschinen noch nicht.

Der Cobot hilft – als eine Art dritte Hand

Allerdings glaubt auch der Forscher, dass sich in der Werkhalle vieles verändern wird. „Mit neuen Fertigungstechnologien und mithilfe von künstlicher Intelligenz werden immer mehr Tätigkeiten maschinell möglich“, sagt Herrmann. Industriebeschäftigte müssten sich vor allem an neue technische Unterstützung gewöhnen, etwa von kollaborativen Robotern, den Cobots. „In Zukunft wird der Mensch am Handarbeitsplatz die Feinheiten übernehmen und der Cobot die unhandlichen Dinge. Er stellt praktisch die dritte Hand, die im Alltag so oft fehlt.“

Warum keine „Dark Factories“ drohen

Dark Factory: Das heißt „dunkle Fabrik“ – und so nennt man im Fachjargon eine zu 100 Prozent automatisierte, vollständig unbeleuchtete und menschenleere Produktion. Experten sind sich sicher, dass dieses Zukunftsszenario für die allermeisten Betriebe nie real wird.

Kleine Stückzahlen: Eine vollständig automatisierte Produktion wäre nur bei sehr großen Stückzahlen und zugleich geringem Produktmix rentabel. Der Trend geht aber zu kleinen Losgrößen, weil Kunden immer mehr für sie maßgeschneiderte Produkte verlangen.

Menschliche Intuition: Eine Fertigung ohne Menschen wäre zudem sehr unflexibel. Menschen können improvisieren, wenn ein unerwartetes Ereignis auftritt. Eine Maschine müsste für alle möglichen Fälle und Probleme programmiert werden. Das ist kaum möglich – oder wäre mit extrem hohen Kosten verbunden.

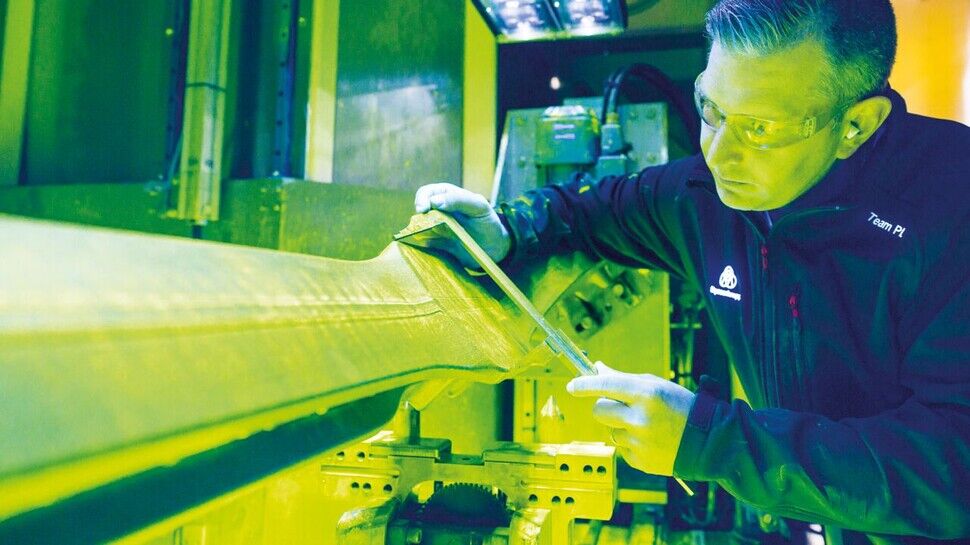

„Kein Roboter kann alle Fehler erkennen“

Heiko Krüger (35), Schichtleiter in der Endfertigung bei thyssenkrupp Gerlach in Homburg: „Wir produzieren in unserer Schmiedelinie Vorderachsen und Kurbelwellen für Lkws. Nachdem die Stahlbauteile bei über 1.200 Grad geschmiedet wurden, müssen sie erst mal sechs Stunden abkühlen, bevor sie bei uns in der Endfertigung landen. Unser Job ist es, die Teile auf Risse und andere Fehler zu prüfen, bevor sie anschließend in der Bearbeitung einbaufertig gemacht werden. Bis heute kann das keine Maschine übernehmen – und ich denke, das wird auch noch lange so bleiben! Es gibt einfach so viele verschiedene Fehler an Stahlschmiedeteilen, dass eine Maschine unmöglich alle erfassen kann.

90 Prozent unserer Prüfungsleistung geschieht optisch. Um Schadstellen zu entdecken, werden die Bauteile magnetisiert und mit fluoreszierendem Magnetpulver gespült. Dadurch setzen sich die fluoreszierenden Metallpartikel aus der Flüssigkeit an haarfeinen Rissen ab und machen diese sichtbar. Habe ich einen Fehler erkannt, beseitige ich ihn. Mal mit der Schleif-Flex, mal mit dem Fingerschleifer. Auch das kann man schlecht automatisieren.

Insgesamt haben wir 14 Handarbeitsplätze im Team. Wir prüfen von Hand, wir schleifen von Hand, auch zum Auffüllen von Material brauchen wir den Faktor Mensch. Fehlerbeseitigung geht nicht ohne Menschen. In diesem Team arbeiten wir übrigens ziemlich schnell: Bei den Kurbelwellen zum Beispiel ist die Taktzahl pro Bauteil sehr kurz. Bei den Achsen dauert es wegen ihrer Form und der Schmiedegeometrie etwas länger.“

„Unsere Arbeit lässt sich nicht automatisieren“

Esra Elibol (44), Produktionsmitarbeierin beim Beschichtungsspezialisten Jacobi Eloxal in Altlußheim: „Unsere Firma ist Spezialist für das Eloxieren. Das ist ein Verfahren zur Oberflächenbehandlung von Aluminium. Die Beschichtungen sind sehr anspruchsvoll, manche müssen zum Beispiel Meerwasser standhalten oder anderen aggressiven Umwelteinflüssen. Bei uns wird sehr viel in Handarbeit gemacht. Meine Aufgabe ist das sogenannte Kontaktieren. Das heißt, ich ordne die Teile, die uns die Kunden zum Eloxieren schicken, in großen Metallrahmen an. Vorher prüfe ich sie auf Kratzer oder Dellen. Dann stecke ich sie auf speziell gekantete Drähte oder Aluminiumdrähte auf, die in den Rahmen gespannt sind. Anschließend werden die Rahmen zur Eloxierstraße gerollt und in Tauchbäder gehängt.

Das Dekontaktieren, also das Abnehmen der fertig beschichteten Stücke, übernehmen meine Kolleginnen. Sie machen auch die Endkontrolle: Ist die Beschichtung einwandfrei? Ist der Farbton auf allen Stücken exakt einheitlich? Kein Mangel, kein Fleck, kein Kratzer darf ihnen entgehen. Dann verpacken sie die Teile in Kartons. Bei Teilen mit besonders empfindlichen Oberflächen – beschichtet oder unbeschichtet – ziehen wir uns für unsere Arbeit extra Baumwollhandschuhe an. All diese Abläufe können nicht automatisiert werden. Einfach deshalb, weil die Werkstücke so unterschiedlich sind.

Auch die gekanteten Drähte für die Rahmen fertigt ein Kollege maschinenunterstützt von Hand – immer individuell, genau nach den Kundenvorgaben. Wir beschichten Teile für alle möglichen Produkte: Autos, Schiffe, Medizintechnik und vieles mehr. Das macht die Arbeit so abwechslungsreich, denn die Teile sind immer wieder anders.“

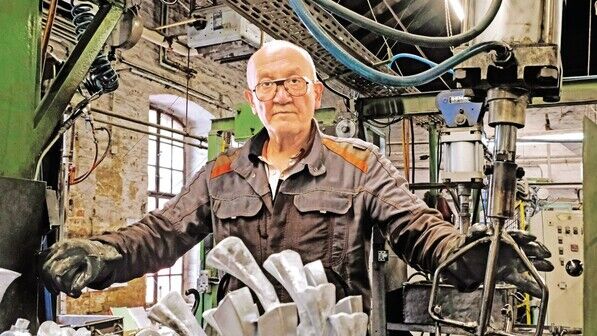

„Auf diese Feinarbeit ist keine Maschine zu trimmen“

Dieter Ulrich (60), Maschinen- und Anlagenführer in der Warenschau beim Unternehmen Delcotex in Bielefeld: „Jeder Meter Gewebe, der bei uns gefertigt wird, kommt in die Warenschau. Dort prüfen meine Kollegen und ich die Gewebe genau auf Fehler. Wenn wir etwa im Kantenbereich eingewebte Fäden entdecken, müssen wir sie mit einem Putzeisen per Hand herausziehen. Das ist Feinarbeit, auf die man keine Maschine trimmen kann.

Es kommt auch vor, dass der Schussfaden über drei Kettfäden springt: Dann müssen wir die Stelle mit einem Faden in Schussrichtung stopfen. Auch das ist reine Handarbeit. Ich kenne bisher noch keine Maschine, die diese Arbeit übernehmen kann. Da Delcotex bei vielen Kunden als sogenannter A-Lieferant gelistet ist, der Top-Qualität liefert, ist für uns diese Art der Nachbearbeitung ungeheuer wichtig. Und weil unsere Produkte keine Standardgewebe, sondern hochwertigste technische Textilien sind, lohnt es sich für uns und unsere Kunden, diesen manuellen Aufwand zu betreiben. In der Warenschau gilt deshalb bei uns der Grundsatz: „Nach uns kommt nur noch der Kunde.“ Er muss sich auf die Qualität unserer Produkte verlassen können. Genau das versuche ich auch schon unseren Auszubildenden im Arbeitsalltag nahezubringen.“

„Wir machen Maßkonfektionen“

Heiko Zeitler (44), Teamleiter Endmontage bei Arno Arnold in Obertshausen: „Als ich 2006 hier anfing, hatte ich keine Ahnung, wie komplex ein Faltenbalg sein kann. Solche Teile sehen einfach aus, sind aber vom Aufbau her sehr anspruchsvoll. Mit jedem Tag haben mich diese ausgetüftelten Schutzabdeckungen mehr fasziniert. So ein Faltenbalg muss jede Bewegung einer Anlage mitmachen, um empfindliche Teile wie Kabel, Schläuche und die Maschinensteuerung vor Schmierstoffen, Schmutz, Hitze oder auch Metallsplittern aus einem Zerspanungsprozess zu schützen.

Wir produzieren unsere Faltenbälge hauptsächlich für den Maschinenbau – und das passgenau, selbst wenn sie viele Quadratmeter groß sind. Häufig geht es um kleinere Serien. Die Vorprodukte werden auch bei uns maschinell hergestellt in einer hochmodernen Produktion. Aber danach ist Handarbeit gefragt, letztlich stellen wir ja Maßkonfektion her für Maschinen. Man braucht sehr viel Fingerspitzengefühl, um das vorgefaltete Material mithilfe vieler kleiner Einzelteile in die Stahlblechrahmen zu montieren. Nur wenn alles ganz genau sitzt, können die Bälge richtig schließen, selbst bei hoher Geschwindigkeit.

Abgesehen davon ist die Endmontage auch Teil der Qualitätskontrolle. Wir sehen hier sofort, wenn was nicht stimmt. Dass das alles auch ein Roboter übernehmen könnte, kann ich mir so schnell nicht vorstellen. Der Aufwand für die Programmierung wäre einfach viel zu groß – denn jedes Teil ist bei uns immer wieder ein kleines bisschen anders.“

Michael Aust berichtet bei aktiv als Reporter aus Betrieben und schreibt über Wirtschafts- und Verbraucherthemen. Nach seinem Germanistikstudium absolvierte er die Deutsche Journalistenschule, bevor er als Redakteur für den „Kölner Stadt-Anzeiger“ und Mitarbeiter-Magazine diverser Unternehmen arbeitete. Privat spielt er Piano in einer Jazz-Band.

Alle Beiträge des Autors

Anja van Marwick-Ebner ist die aktiv-Expertin für die deutsche Textil- und Bekleidungsindustrie. Sie berichtet vor allem aus deren Betrieben sowie über Wirtschafts- und Verbraucherthemen. Nach der Ausbildung zur Steuerfachgehilfin studierte sie VWL und volontierte unter anderem bei der „Deutschen Handwerks Zeitung“. Den Weg von ihrem Wohnort Leverkusen zur aktiv-Redaktion in Köln reitet sie am liebsten auf ihrem Steckenpferd: einem E-Bike.

Alle Beiträge der Autorin