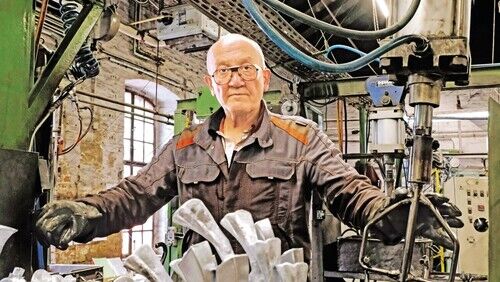

Silbrig glänzt das flüssige Aluminium im Schmelztiegel. Mehmet Mandal nimmt eine Kelle voll und füllt langsam die vor ihm stehende Kokille. Das erfordert eine ruhige Hand, Gefühl und Erfahrung – schließlich soll der Türknauf, der hier gerade seine Form annimmt, perfekt geformt und fehlerlos sein. Das auf 750 Grad erhitzte Aluminium kühlt schnell ab. Schon nach eineinhalb Minuten kann Mandal die Teile aus der Form lösen und die nächste Kelle schöpfen, dabei die Konsistenz des Alus im Blick behalten und bei Bedarf einen Barren nachlegen.

Die stapeln sich in der Gießerei bei Erich Dieckmann. Rund sechs Tonnen Aluminium verarbeiten Mandal und seine Kollegen jede Woche – zu Türdrückern und Fenstergriffen, Kugelknöpfen und Rosetten. Die Ursprünge des Iserlohner Unternehmens reichen bis ins Jahr 1870 zurück, und schon damals wurden Beschläge für Türen und Möbel gefertigt. 1936 übernahm der Großvater des jetzigen Geschäftsführers Rainer Dieckmann den Betrieb. Aus den 16 Mitarbeitern sind 140 geworden, vor Jahren ist ein zweiter Standort in der Nähe dazugekommen – das Unternehmen ist erfolgreich.

Spezialbeschläge für Brandschutz- und Fluchttüren sind gefragt

„Gerade in den letzten Jahren sind wir gut gewachsen“, sagt Dieckmann. Seit 15 Jahren sind auch Edelstahlbeschläge im Angebot, aber der Schwerpunkt der Produktion am Standort liegt beim Aluminium. 5.000 bis 6.000 Artikel umfasst das aktuelle Sortiment. Auch Spezialbeschläge für Brandschutz- und Fluchttüren gehören mittlerweile dazu und sind eine gefragte Spezialität der Iserlohner.

In den 1970er und 1980er Jahren hat das Unternehmen noch viele Baumärkte beliefert. „Das war ein Selbstläufer“, erinnert sich Dieckmann, sei allerdings oft nur noch eine Verteil- und Vertriebsaufgabe gewesen. Die Produktion war fast zur Nebensache geworden. Man konzentrierte sich wieder – erfolgreich – auf die Eigenfertigung. Heute gehört nur noch eine Baumarktkette zu den Kunden. Ansonsten setzt Dieckmann auf den Fachgroßhandel oder liefert direkt an Fenster- und Türenhersteller.

Geliefert wird ab Stückzahl eins

Eine hohe Fertigungstiefe zeichnet die Edi-Produkte aus. „Vom Werkzeugbau über den Guss und die Galvanik bis zu Montage und Versand machen wir alles im Haus“, sagt der Geschäftsführer. Auch kleine Kunststoffteile werden vor Ort gefertigt, nur wenig wird zugekauft. Das garantiert eine hohe Qualität und ermöglicht einen besonderen Service.

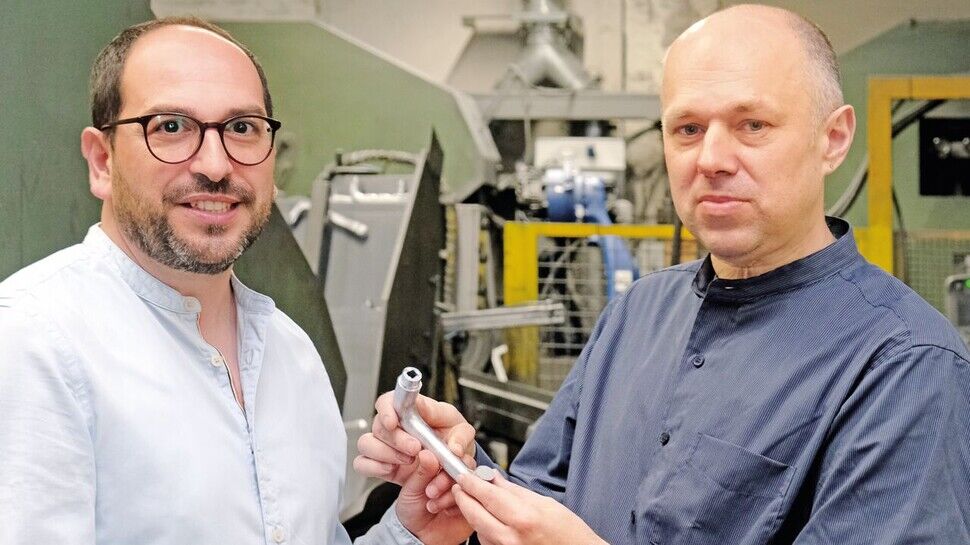

„Wir liefern ab Stückzahl eins, können auch Sonderwünsche erfüllen und Einzelteile fertigen“, erklärt der technische Leiter Joachim Harmansa: „Das macht sehr viel Arbeit, aber damit haben wir uns einen guten Namen gemacht.“

Die Exportquote liegt bei 36 Prozent. Viel geht ins europäische Ausland – ein nicht ganz einfaches Geschäft. „Der Schloss- und Beschlägemarkt ist sehr national aufgestellt“, sagt Marco Onnis, zuständig für das Produktmanagement, „alle Länder haben ihre eigenen Normen, Zertifizierungen, Abmessungen und Geschmäcker.“ Ein Grund für die oft überschaubaren Stückzahlen in der Produktion.

In der steckt noch viel Handarbeit, auch wenn längst moderne Technik in die alten und neuen Werkhallen eingezogen ist. Ein Teil der gegossenen Türdrücker wird noch von Hand geschliffen, den Hauptanteil dieser anstrengenden Arbeit übernehmen aber inzwischen fünf Roboter. Ab Ende des Jahres soll auch in der Gießerei ein Roboter eingesetzt werden. Das ist nicht nur ein Weg, Kosten zu sparen und damit wettbewerbsfähig zu bleiben. Es ist auch eine Möglichkeit, mit dem Fachkräftemangel fertigzuwerden.

„Das ist ein großes Problem. Wir bekommen keine Leute“, klagt Dieckmann: „Früher stapelten sich nach jeder Stellenanzeige die Bewerbungen. Jetzt suchen wir zum Beispiel seit drei Jahren einen Auszubildenden zum Werkzeugmechaniker.“ Das Unternehmen versucht auf vielen Kanälen, Jugendliche zu gewinnen. Neben dem demografischen Wandel wird das durch den Standort im Grüner Tal erschwert, so die Vermutung. „Wir liegen ein bisschen abseits, die Leute haben uns nicht im Kopf.“

Für die Zukunft wird investiert: Etwa in eine neue Photovoltaikanlage auf dem Dach

Es ist nicht die einzige Herausforderung, der sich das Unternehmen gegenübersieht. Nach dem Boom in den Coronajahren, als viele Kunden ihre Lager auffüllten und viel Geld in Renovierungen floss, ist die Nachfrage wieder etwas zurückgegangen. Der Bedarf an Instandhaltungen und energetischem Bauen sei aber da, so Dieckmann, nur gibt es da ja auch noch den Handwerkermangel.

Zudem muss das Unternehmen auch mit den insgesamt gestiegenen Kosten kämpfen. Dreimal mussten im vergangenen Jahr die eigenen Preise wegen der gestiegenen Materialpreise angepasst werden. Auch die Brückensperrung auf der A 45 und die damit verbundenen Logistikprobleme wirken sich aus. „Lieferanten und Dienstleister aus Lüdenscheid haben angefragt, ob sie die doppelte Menge liefern können, um Wege zu sparen.“ Das ist aber nicht nur eine Frage der Vorfinanzierung. So darf das Unternehmen Chemikalien nur in bestimmten Mengen lagern.

Es wird nicht leichter – eine Krise sieht man bei Erich Dieckmann aber nicht. Es wird weiter investiert, und das nicht nur in die Technik. Die Photovoltaikanlage auf dem Dach der neuen Halle kommt – ein weiterer Schritt, im energieintensiven Betrieb Kosten zu sparen. Mit den langjährigen Mitarbeitern und den treuen Kunden im Rücken hat man bei Edi alles im Griff.

Begegnung mit ... den „alten Neuen“ im Geschäftsleiterteam

Marco Onnis kam 1999 über eine Maßnahme des Arbeitsamts in den Betrieb und wurde in die Ausbildung übernommen. Andere Bewerbungen als Bürokaufmann waren ins Leere gelaufen. Joachim Harmansa wollte eigentlich Bäcker werden: „Aber das war mir dann doch alles zu früh.“ Das Praktikum bei Dieckmann gefiel ihm schon besser. Bewerbung, kleiner Test – und los ging es 1987 mit der Ausbildung zum Industriemechaniker. Für beide war es keine Endstation. Seit März sind Onnis und Harmansa Prokuristen im Geschäftsleiterteam. Angst vor der neuen Verantwortung hatten beide nicht. Sie sind in die neue Aufgabe hineingewachsen.

„Ich war viele Jahre im Vertrieb und habe mich dann Richtung Produktmanagement und Marketing entwickelt“, beschreibt Onnis seinen Weg: „Aus jedem Bereich habe ich etwas mitgenommen.“ Langsam, aber stetig hat sich auch der Aufgabenbereich von Harmansa gewandelt. Mit 49 hat er noch mal die Schulbank gedrückt: „Das war schon anstrengend.“ Aber dann habe es auch Spaß gemacht, und den technischen Betriebswirt hat er jetzt in der Tasche. Vom Azubi in die Geschäftsführung: Ideal. Eine Einarbeitungs- und Probezeit ist bei den Experten aus dem eigenen Haus überflüssig

Die studierte Politikwissenschaftlerin und Journalistin ist für aktiv vor allem im Märkischen Kreis, in Hagen und im Ennepe-Ruhr-Kreis unterwegs und berichtet von da aus den Betrieben und über deren Mitarbeiter. Nach Studium und Volontariat hat sie bei verschiedenen Tageszeitungen gearbeitet und ist seit vielen Jahren als freie Journalistin in der Region bestens vernetzt. Privat ackert und entspannt sie am liebsten in ihrem großen Garten.

Alle Beiträge der Autorin