Der Chef öffnet uns hier persönlich die Glastür. „Wenn Sie mich noch kurz ins Brötchen beißen lassen, können wir mit dem Rundgang beginnen“, sagt Felix Holtgrave locker – und deutet auf große Anlagen, die hinter Glasscheiben in der angrenzenden hellen Halle ihr Werk verrichten.

Willkommen bei 140Fahrenheit! Das ist ein textiles Start-up in Mönchengladbach. Dort tüfteln die Brüder Felix und Maximilian Holtgrave mit einem insgesamt achtköpfigen Team hauptsächlich an neuen Veredelungsformen für Denimstoff, übrigens in den Hallen des ehemaligen Textilstandorts Monforts Quartier. „Wir müssen weg von der konventionellen Denim-Veredelung, hin zu einer ressourcenschonenden und bedarfsgerechten Bearbeitung“, so Holtgrave.

Mit der Idee starteten die Brüder im Frühjahr 2021 durch – und konnten einen starken Partner langjährig für sich gewinnen: den Moderiesen C & A. Der lässt seitdem Raw-Jeans - das sind noch unbehandelte Jeanshosenrohlinge - aus seiner um die Ecke gelegenen Jeansfabrik bei dem Start-up veredeln.

Lesen Sie auf aktiv-online.de auch, wie C & A auch wieder in Deutschland Hosen fertigen lässt.

Auf Jahre einen so prominenten Partner zu haben, das motivierte die Brüder zusätzlich, ihre Vision zu verwirklichen – „aber es war gleichzeitig auch eine Herausforderung“, so Holtgrave. „Schließlich sind wir Lieferverpflichtungen eingegangen.“ Im September 2021 schienen die allerdings kaum erfüllbar, der Grund: Corona. „Unsere nagelneuen Maschinen aus Norditalien waren nicht lieferbar, weil Mikrochips für die Steuerung fehlten.“

30 Grad Waschtemperatur – das reicht vollkommen aus

Die Brüder reagierten flexibel. Sie quartierten sich für eine Weile in das Entwicklungscenter des Maschinenbauers in Norditalien ein, zusammen mit einem C & A-Designteam und den eigenen Wäscherei-Experten. „Wir konnten dort an identischen Maschinen unser Design entwickeln. Die entsprechenden Daten wurden dann per Mausklick an die später gelieferten baugleichen Anlagen vor Ort gesendet. Das war schon recht kompliziert.“

„Wir müssen weg von der konventionellen Denim-Veredelung, hin zu einer ressourcenschonenden und bedarfsgerechten Bearbeitung“

Felix Holtgrave, Geschäftsführer 140Fahrenheit

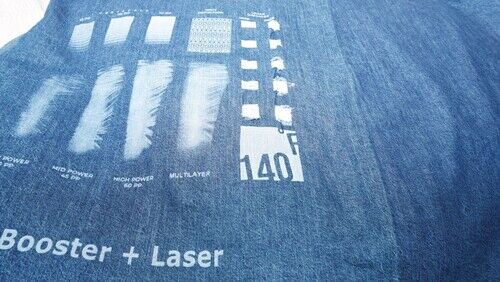

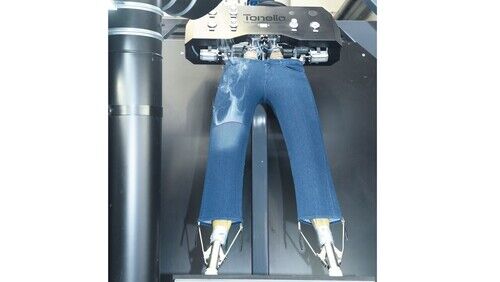

So entstanden etwa die Rezepturen für die großen Waschmaschinen. Ergänzt wird der Maschinenpark durch zwei Laser und drei Trockner, insgesamt eine millionenschwere Investition. Beim aktiv-Besuch entwickelt Designerin Cenia Zitter gerade eine Schablone mit einem Grafikprogramm. Die Graustufen der Schablone zeigen der Laser-Steuerung später an, wo sie den vorgewaschenen Denim aufhellen oder Sitzfalten – sogenannte Whiskers – einbrennen soll. Dieser Arbeitsschritt verläuft zwar automatisch, doch Zitters Kollege Frederic Fuchs kontrolliert den Arbeitsfortschritt des Lasers genau.

Um den trendigen Vintage-Effekt zu erzielen, nutzen die Mönchengladbacher auch eine Kombination aus Laser und chemischer Bearbeitung, die in den Waschmaschinen stattfindet. „Wir verwenden dafür nur zertifizierte Chemikalien. Chlor zum Beispiel hat bei uns keine Chance“, erklärt Wäschereileiter Dieter Bos.

Der Routinier war in Italien mit dabei und hat die Rezepturen mit entwickelt. Dank moderner Anlagen, die überwiegend Temperaturen von 30 Grad Celsius benötigen und mit Wasser aus der eigenen Recyclinganlage arbeiten, liegt der Wasserverbrauch pro veredelter Jeans nur bei 10 bis 20 Litern – abhängig davon, wie hell der Denimstoff werden soll. Konventionelle Anlagen brauchen dafür – besonders beim Einsatz von Chlor – bis zu 140 Liter!

Kleine Stückzahlen – schnell geliefert

Auch sonst möchte man die Produktion in Mönchengladbach möglichst nachhaltig gestalten: Wärmerückgewinnung, eine Photovoltaikanlage und eingekaufte Windenergie tragen dazu bei, CO2-frei zu produzieren.

„Noch etwas unterscheidet uns ganz besonders von herkömmlichen Wäschereien“, betont Holtgrave: „Wir veredeln nicht ausschließlich in Massen, sondern passen uns dem Bedarf an.“ Stückzahlen von mehreren 10.000 Teilen wie in Fernost üblich und lange Lieferzeiten gibt es hier nicht. C & A etwa ordert für seine Filialen binnen Tagen, Aufträge von 150 oder 500 Hosen für andere Kunden sind keine Seltenheit. „Wir sind flexibel genug, niedrige Stückzahlen schnell anzubieten. Die werden dann wirklich verkauft und landen nicht auf dem Müll, weil sie wegen langer Lieferzeit wieder out sind.“

Das kommt an. Namhafte Modemarken aller Preissegmente interessieren sich für die Arbeit des Start-ups. Holtgrave: „Mit diesem Ansatz haben wir die Chance, Teile der Textilfertigung wieder in Europa anzusiedeln.“

Anja van Marwick-Ebner ist die aktiv-Expertin für die deutsche Textil- und Bekleidungsindustrie. Sie berichtet vor allem aus deren Betrieben sowie über Wirtschafts- und Verbraucherthemen. Nach der Ausbildung zur Steuerfachgehilfin studierte sie VWL und volontierte unter anderem bei der „Deutschen Handwerks Zeitung“. Den Weg von ihrem Wohnort Leverkusen zur aktiv-Redaktion in Köln reitet sie am liebsten auf ihrem Steckenpferd: einem E-Bike.

Alle Beiträge der Autorin