Wuppertal. Wer kennt das nicht? Man zieht eine Schraube an, immer fester, bis es plötzlich knackt oder klemmt, Mist – überdreht! Gewinde kaputt. Die Sache ist vermasselt …

Schrauben anziehen, Schrauben lösen: Das ist heute eine Wissenschaft für sich! Als die Materialien immer hochwertiger wurden, kam es zunehmend auf das kontrollierte Anziehen an. Und auf das Kleingedruckte: „Schauen Sie sich ein E-Bike an. Da steht neben jeder Schraube kleingedruckt das jeweilige Drehmoment“, sagt Vera Bökenbrink.

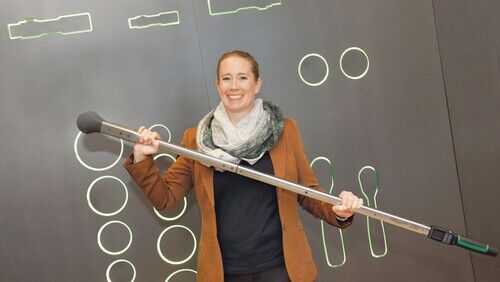

Die Frau mit den winzigen silbernen Schraubenschlüsseln als Ohrstecker ist Geschäftsführerin von Stahlwille in Wuppertal. Das Familienunternehmen entwickelt neben klassischen Werkzeugen wie Schraubenschlüssel, Zangen oder Ratschen auch Drehmomentschlüssel, an denen die Nutzer den gewünschten Sollwert einstellen können. Beim Erreichen des Werts klickt es – das Stoppsignal für den Werker.

Smartes Werkzeug: Industrie 4.0 braucht Daten in Echtzeit

Die Werkzeuge der Wuppertaler werden oft in sicherheitsrelevanten Bereichen eingesetzt: wie etwa bei der Produktion und Wartung von Flugzeugtriebwerken, von Windradrotoren und Fahrzeugfelgen. „Da ist es wichtig zu wissen, welches Drehmoment wirklich bei der Schraube angekommen ist“, erklärt Timo Schmidt, Leiter des Produktmanagements für Drehmomenttechnik. Vielleicht hat der Werker trotz des Klicks

überzogen – und dadurch ein Teil beschädigt. Mit den digitalen Schraubenschlüsseln von Stahlwille lässt sich jeder Arbeitsvorgang messen, erfassen, auswerten und lückenlos dokumentieren. Kein Wunder, dass die Drehmomentschlüssel, die Karl-Heinz Scharpel in der Montage lötet, verschraubt und programmiert, voller Elektronik für die Messtechnik sowie die Visualisierung und die Datenspeicherung sind. In den Werkzeugen können Kunden komplette Ablaufpläne hinterlegen und Vorgänge speichern. Damit nicht genug: „Die Industrie 4.0. braucht Daten in Echtzeit“, sagt Schmidt. Deshalb senden die neuen Produkte (Markenname DAPTIQ) die Daten zu Dokumentationszwecken drahtlos an das Produktionssystem.

Schmidt: „So sieht die Qualitätssicherung sofort, ob alle Schrauben mit dem richtigen Drehmoment und Drehwinkel angezogen wurden.“ Zu den Schlüsseln hat Stahlwille auch die passenden intelligenten Prüfgeräte entwickelt: Das Werkzeug wird zu Beginn der Schicht erst dann entsperrt, wenn das Prüfgerät es freigegeben hat. Zudem müssen die Werkzeuge nach vorgeschriebenen Normen kallibriert werden, wozu eigens eine automatisierte Anlage entwickelt wurde.

Stahlwille ist Weltmarktführer bei handgeführten Drehmomentwerkzeugen, berichtet Bökenbrink. „Unsere gut 160-jährige Unternehmensgeschichte hat uns gelehrt, wie wichtig es ist, immer in die Zukunft zu schauen“, sagt die Firmenchefin. Sich auf neue Märkte einstellen und vorzeitig die entsprechenden Produkte entwickeln, das sei ein wesentlicher Grund für den Erfolg von Stahlwille. Es gehe darum, traditionelle Vorgehensweisen zu überdenken und neue Strategien zu entwickeln – und so die Kundschaft auf Dauer zu binden.

Werkzeugbau: Mit innovativer Technik überzeugen

Vera Bökenbrink legt Wert darauf, dass Stahlwille fast alles selbst macht, angefangen bei den Werkzeugen und Sondermaschinen für die eigene Produktion. Geschmiedet wird im eigenen Werk in Thüringen, danach kommen die Rohlinge für die weitere Bearbeitung nach Wuppertal. Auch die Software wird im eigenen Haus entwickelt. „Wir haben 95 Prozent Fertigungstiefe“, betont die Geschäftsführerin: „Und setzen dabei konsequent auf made in Germany.“

„Wir wollen keine Kompromisse machen, sondern mit Innovation und Qualität überzeugen“, so Bökenbrink. Sie ist stolz darauf, dass Stahlwille-Werkzeug sogar vererbt wird.

Wichtig sind der Firmenchefin zudem kurze Entscheidungswege, interdisziplinäre Teams und flache Hierarchien. „Wir wollen neben der Industrie auch wieder das klassische Handwerk in den Fokus nehmen: Je breiter man aufgestellt ist, desto besser ist man auf die Herausforderungen der Zukunft vorbereitet.“

Ohne Fachkräfte läuft da nichts. Viele ehemalige Azubis haben es zu Leitungskräften gebracht. Wie Timo Schmidt, gelernter Mechatroniker. Nach verschiedenen Stationen unter anderem im Sondermaschinenbau und der Instandhaltung, übernahm er die Leitung des Produktmanagements und der Konstruktion im Bereich der innovativen Drehmomenttechnik.

Traditionsfirma

- 650 Mitarbeiter hat das Familienunternehmen. Es wurde vor 160 Jahren von Eduard Wille als Gesenkschmiede gegründet, die heute unter dem Namen Stahlwille für Profi-Qualitätswerkzeug bekannt ist.

- 84 Millionen Euro betrug zuletzt der Jahresumsatz des Weltmarktführers. Das Sortiment umfasst rund 10.000 Artikel.

- 60 Prozent beträgt die Exportquote.

Matilda Jordanova-Duda schreibt für aktiv Betriebsreportagen und Mitarbeiterporträts. Ihre Lieblingsthemen sind Innovationen und die Energiewende. Sie hat Journalismus studiert und arbeitet als freie Autorin für mehrere Print- und Online-Medien, war auch schon beim Radio. Privat findet man sie beim Lesen, Stricken oder Heilkräuter-Sammeln.

Alle Beiträge der Autorin