Wenn von großen Industriebetrieben in Papenburg die Rede ist, fällt den meisten Menschen sofort die Meyer Werft ein, die seit den 1980er Jahren Kreuzfahrtschiffe für internationale Reedereien baut. Daneben gibt es in der Stadt allerdings noch andere Betriebe, die ähnlich erfolgreich agieren und weltweit zu den Champions ihrer Branche zählen.

Einer davon ist KS Gleitlager, eine Tochter des Rheinmetall-Konzerns. Das Papenburger Unternehmen entstand im Jahr 1888, als der Apotheker (!) Heribert Höveler gemeinsam mit dem Bankkaufmann Joseph Dieckhaus das Weißmetallhüttenwerk Höveler & Dieckhaus gründete.

Mehr als 100 Millionen Gleitlager pro Jahr

Die beiden Partner hatten offenbar eine gute Hand und konnten ihren Kundenstamm zügig ausbauen; sie belieferten nicht nur die Transsibirische Eisenbahn, sondern auch die Preußische Staatsbahn. 1969 wurde das Unternehmen dann vom Autozulieferer Kolbenschmidt übernommen und kam über diesen Weg im Jahr 1997 zu Rheinmetall.

Auch das Produktangebot hat sich verändert: Das Papenburger Unternehmen fertigt mit seinen 450 Beschäftigten alljährlich über 100 Millionen Gleitlager – unter anderem hochpräzise Lagerschalen für Verbrennungsmotoren sowie Anlaufringe und Getriebebuchsen für Windkraftanlagen.

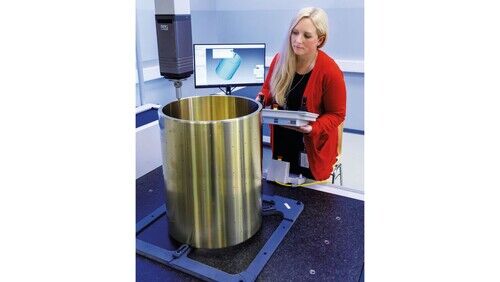

Fertigungstoleranzen von vier Mikrometern

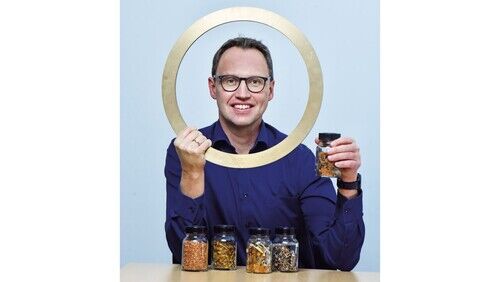

Die Gleitlager, die in der Halle aus den hochmodernen Fertigungsanlagen kommen, sehen für Laien eher unscheinbar aus, aber der Eindruck täuscht. „Hier entstehen tatsächlich echte Hightech-Produkte“, sagt Frank Buschenhenke, der den Bereich Industrial Engineering in Papenburg leitet. „Wir arbeiten hier mit Fertigungstoleranzen von vier Mikrometern (µm), also vier tausendstel Millimetern. Das ist 100-mal kleiner als der Durchmesser eines menschlichen Haars.“

KS Gleitlager produziert Hightech-Produkte mit minimalen Fertigungstoleranzen

Der Diplom-Ingenieur studierte Maschinenbau-Informatik und schrieb anschließend an der Uni Bremen seine Doktorarbeit im Fach Produktionstechnik. Nach der Promotion ging er im Mai 2012 zu KS Gleitlager.

Elektroautos brauchen keine Kurbelwelle

In den zehn Jahren, die seither vergangen sind, hat sich viel getan – vor allem in der Autobranche. Mittlerweile rollen eine Million Elektrofahrzeuge auf deutschen Straßen, und wenn es nach den Plänen der Bundesregierung geht, wird sich die Zahl bis 2030 mehr als verzehnfachen.

Das ist gut für die Umwelt, aber eine enorme Herausforderung für Auto-Zulieferer wie KS Gleitlager. Buschenhenke: „Elektrofahrzeuge brauchen deutlich weniger Komponenten und vor allem keine Gleitlager für den Motor, da ein Elektroauto ja keine Kurbelwelle besitzt. Wir haben daher frühzeitig angefangen, neue Märkte in den Blick zu nehmen, und sehen hier sehr interessante Perspektiven.“

Klarer Kostenvorteil gegenüber Wälzlagern

Tatsächlich bieten Gleitlager dank ihres einfachen Designs und der damit verbundenen Kosteneffizienz viele Vorteile gegenüber Wälzlagern. Durch ihre kompakte Bauweise benötigen Gleitlager einen minimalen Platzbedarf und besitzen ein geringes Gewicht. Dies spielt besonders beim Einsatz in Anwendungen mit geringem Bauraum eine Rolle.

Auch aus wirtschaftlicher Sicht ist der Einsatz von Gleitlagern attraktiv. Insbesondere bei kleinen Losgrößen sind die Pro-Stück-Kosten von Gleitlagern günstiger als die von Wälzlagern.

Die Verhältnisse im Markt ändern sich

„Für die Herstellung von Wälzlagern fallen oft hohe Materialkosten an“, sagt Buschenhenke. „Die Rollen oder Kugeln des Wälzkörpers bestehen meist aus chromlegiertem Sonderstahl oder aus Spezialwerkstoffen wie Keramik. Die Werkstoffe zur Herstellung von Gleitlagern aus Mono- oder Bi-Metall sind deutlich kosteneffizienter.“

Daher werden Gleitlager zunehmend in spezifischen Anwendungen wie Bergbau- und Landmaschinen, Getrieben, Lenksystemen und Klimakompressoren verwendet, wo sie die traditionellen Wälzlager ersetzen. Vor allem im Getriebe von Windkraftanlagen stecken immer öfter Gleitlager, denn die Hersteller sind wegen des Wettbewerbsdrucks in diesem Segment bestrebt, die Leistung ihrer Turbinen zu maximieren und die Kosten zu minimieren.

Tonnenweise Zinn für den Strangguss-Ofen

Frank Buschenhenke: „Die Getriebebauer benötigen Radial- und Axiallager, am besten aus einer Hand, und unser Vorteil ist, dass wir genau das liefern können. Profile mit bis zu 500 Millimeter Durchmesser sind für uns kein Problem, denn wir haben – neben unserer Aluminium-Gießerei am Standort St. Leon-Rot – hier in Papenburg eine Stranggießerei, in der wir alle Varianten von Kupferwerkstoffen verarbeiten können.“

Wie der Zufall es will, saust in diesem Augenblick ein Gabelstapler durch die Halle, der einen Materialcontainer zum Schmelzofen fährt. Aber es sind keine Barren in der Blechkiste, sondern unzählige Teller, Kannen, Schüsseln, Pokale und Kerzenhalter – alle aus Zinn. Im Mittelalter hätte man allein mit dieser Fuhre wohl mindestens zehn Haushalte ausstatten können.

Umweltfreundliches Rohstoffmanagement

„Das ist nur ein kleiner Teil unseres monatlichen Bedarfs“, sagt Produktionsleiter Hans-Hermann Specht. „Wir fertigen pro Jahr über 16.000 Tonnen Strangguss-Profile aus Kupfer und zinnhaltigen Legierungen wie Messing und Bronze und zählen damit zu den größten Buntmetall-Stranggießereien Europas.“

KS Gleitlager setzt bereits seit langer Zeit auf intelligentes Rohstoffmanagement und verwendet bevorzugt Recycling-Material. Dieses stammt unter anderem aus alten Kabeln, aus dem Abbruch von Industrieanlagen oder aus dem Altmetallhandel.

Auch alte Münzen landen im Schmelzofen

„Das Zinn erhalten wir meist von Händlern, die in ganz Deutschland die Flohmärkte abklappern“, erzählt Specht. „Viele Familien haben ja noch uralte Zinnsachen auf dem Dachboden, die nicht mehr gebraucht werden. Für uns sind sie ein wertvoller Rohstoff.“

Ebenso begehrt sind alte Pfennige und andere Münzen, da der Preis von Kupfer und ähnlichen Buntmetallen seit Jahren steigt. Daher wird mit „Neumetall“ in der Gießerei sehr sparsam umgegangen; es landet nur dann im Schmelzofen, wenn dies zum Einhalten der Legierungszusammensetzung zwingend erforderlich ist.

Gute Materialeigenschaften

Der eigentliche Gussvorgang erinnert an eine Nudelmaschine, die einen endlosen Pastastrang produziert – allerdings mit dem Unterschied, dass die Anlagen in Papenburg vertikal arbeiten. Das fertige Profil kommt also unten heraus und wird dann in einer Grube automatisch abgeschnitten. Sobald sich in der Grube mehrere Abschnitte angesammelt haben, werden sie mit einer Kette gebündelt und per Kran nach oben gezogen.

Specht deutet auf ein schweres Hohlprofil, das gerade unter die Säge gelegt wurde und nun in kurze Stücke geschnitten wird. „Strangguss hat viele Vorteile“, sagt er. „Profile, die so entstehen, haben ein spannungsarmes Materialgefüge und sind relativ rissunempfindlich. Diese Eigenschaften bewirken, dass das Material eine hohe Funktionszuverlässigkeit hat und sich gleichzeitig gut bearbeiten lässt.“

Mikrometer-Arbeit dank Klimaanlage

Und genau das passiert in einem neuen Drehbearbeitungszentrum, mit dessen Hilfe die Papenburger künftig große Buchsen für die Getriebe von Windturbinen produzieren wollen. Frank Buschenhenke: „Die Herausforderung besteht darin, eine über 100 Kilogramm schwere Buchse mit einem Durchmesser von fast einem halben Meter auf wenige Mikrometer genau zu fertigen. Das können nicht viele Unternehmen auf der Welt. Wir schon.“

Die Investitionskosten für das Drehbearbeitungszentrum beliefen sich auf rund 1,75 Millionen Euro, was auch dem Umstand geschuldet ist, dass der Fertigungsraum mit einer hochmodernen Klimaanlage ausgestattet werden musste.

Die wurde allerdings nicht für die Mitarbeiter installiert, sondern aus Gründen der Bearbeitungsgenauigkeit. Buschenhenke: „Bei einem Temperaturanstieg von nur einem Grad Celsius dehnt sich das Werkstück bereits um einen hundertstel Millimeter aus. Und das wäre angesichts der extremen Anforderungen an die Toleranz eindeutig zu viel.“

Der gebürtige Westfale ist seit über 35 Jahren im Medienbereich tätig. Er studierte Geschichte und Holzwirtschaft und volontierte nach dem Diplom bei der „Hamburger Morgenpost“. Danach arbeitete er unter anderem bei n-tv und „manager magazin online“. Vor dem Wechsel zu aktiv leitete er die Redaktion des Fachmagazins „Druck & Medien“. Wenn er nicht für das Magazin „aktiv im Norden“ in den fünf norddeutschen Bundesländern unterwegs ist, trainiert er für seinen dritten New-York-Marathon.

Alle Beiträge des Autors