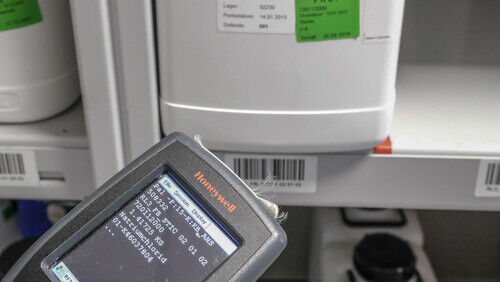

Wenn Ralf Müller Salzsäure und Magnesiumchlorid benötigt, muss er nicht lange suchen. Ein Scanner zeigt dem Verfahrenstechniker, in welchem Regal die benötigten Rohstoffe im Lagerraum liegen.

Denn die Regale und Behälter sind alle mit Barcodes versehen und so miteinander „verheiratet“, wie es im IT-Jargon heißt. Der Bildschirm zeigt ihm an seinem Arbeitsplatz in der Produktion, welche Mengen er für einen bestimmten Auftrag braucht und in welcher Reihenfolge. Müller ist Verfahrenstechniker bei DiaSys in Holzheim an der Lahn und produziert Reagenzien für Kliniken und Großlabore.

Wenn der Arzt zum Beispiel ein großes Blutbild machen lässt, ermitteln die flüssigen Biochemikalien die einzelnen Werte. DiaSys ist zwar kein Pharmahersteller, aber die Hygiene- und Nachweispflichten sind fast genauso streng.

Ziel ist die papierlose Fabrik

Müller ist seit 19 Jahren hier und hat weniger digitalisierte Zeiten erlebt. „Früher mussten wir viel mehr Schreibkram erledigen und Chargennummer, Rohstoffmengen, das Datum und anderes mehr aufschreiben“, sagt er. Zehn Seiten Dokumentation für jedes einzelne Produkt.

Das geht heute alles automatisch, sogar die Unterschriften, die die einzelnen Schritte quittieren. Und Fehler sind so gut wie ausgeschlossen. Das mittelständische Familienunternehmen hat schon vor 15 Jahren angefangen, den Betrieb Schritt für Schritt zu digitalisieren.

Zunächst unterstützte dies ein computeraffiner Mitarbeiter, der Programme für verschiedene Geräte schrieb. Zuerst war der Wareneingang an der Reihe. Als das Rohstofflager reibungslos funktionierte, verknüpfte man es mit der Rezepturverwaltung. Dabei wurden gängige Hardware- und Softwaresysteme an die eigenen Bedürfnisse angepasst. Die verschiedenen Geräte wie Waagen und pH-Meter haben Schnittstellen zum Warenflusssystem.

Die mobilen Einheiten sind heute wirklich mobil: Sie ziehen keine Kabel hinter sich her, sondern sind über WLAN mit den Arbeitsplätzen vernetzt. Und auch im Personalbereich hat sich der Familienbetrieb weiterentwickelt: Heute hat die Firma ein elfköpfiges IT-Team und bildet sogar Fachinformatiker aus.

„Wir gucken nach links und rechts bei den anderen Branchen, was wir umsetzen können“, sagt IT-Leiter Alexander Schwarz: „Die digitale Unterschrift, die man einem bestimmten Produkt zuordnen kann, haben wir etwa vom Bauwesen abgeschaut.“

Ziel ist die papierlose Fabrik: nicht nur beim Produktzyklus, sondern auch bei der Kommunikation über verschiedene Werke und Zeitzonen hinweg. DiaSys hat neun Töchter mit Standorten in Brasilien, China, Indien und den USA. Insgesamt sind es rund 500 Mitarbeiter, die Hälfte am Stammsitz Holzheim. „Statt in Telefonkonferenzen treffen wir uns nun in virtuellen Arbeitsräumen“, sagt Schwarz.

Digitaler Kulturwandel

„Ein Kulturwandel, den wir bisher so nicht erlebt haben“, nennt Geschäftsführer Peter Zöller die Digitalisierung. An jeder Ecke eröffnet sie neue Möglichkeiten, und fertig ist der Diagnostikspezialist noch lange nicht.

Man will sich nun die Abfüllung und später den Versand vornehmen. Mit neuartiger Sensortechnologie soll eine Optimierung der Maschinenauslastung erreicht werden. Eine gleichzeitig vernetzte Kommunikation wird Wartungsverfahren vereinfachen und Produktionsplanungen koppeln.

Dies soll auf den gesamten Anlagenpark ausgeweitet werden, das heißt, auch ältere „Schätzchen“ sollen entsprechend nachgerüstet werden. Ideen holen sich die ITler auf Messen und aus der Wissenschaft, ließen sich etwa vom „Mittelstand 4.0.-Kompetenzzentrum Kaiserslautern“ beraten.

Über die Jahre hat DiaSys so eine siebenstellige Summe für Hard- und Software und deren Anpassung ausgegeben, die aber die schlanke und fehlerfreie Produktion wieder einspielen soll. Künftig sind sogar neue Geschäftsfelder denkbar: Stichwort Diagnostik per App.

Für die breite Akzeptanz von so viel Digitalem sind sogenannte Schlüsselanwender in den Abteilungen wichtig. Das sind Mitarbeiter, die Spaß an der Technik haben und sich gerne in neue Systeme hineinfuchsen. Sie werden intensiver geschult und können den Kollegen helfen, wenn es irgendwo stockt. „Eine einzige Person kann nicht alles im Blick haben. Wir brauchen eine Fachkraft in jedem Bereich, die bei kleineren Problemen einspringt“, so der Versorgungskette-Leiter Sascha Weckmüller.

Natürlich haben einige Schwierigkeiten mit der Digitalisierung, „aber bisher haben wir es immer geschafft, dass man mit dem System arbeiten kann“, sagt Schwarz. Zulasten der Beschäftigung geht das jedenfalls nicht. Im Gegenteil: Mit der Digitalisierung hat das Unternehmen sogar neue Arbeitsplätze geschaffen.

Unterstützt von Wir. Hier.

Matilda Jordanova-Duda schreibt für aktiv Betriebsreportagen und Mitarbeiterporträts. Ihre Lieblingsthemen sind Innovationen und die Energiewende. Sie hat Journalismus studiert und arbeitet als freie Autorin für mehrere Print- und Online-Medien, war auch schon beim Radio. Privat findet man sie beim Lesen, Stricken oder Heilkräuter-Sammeln.

Alle Beiträge der Autorin