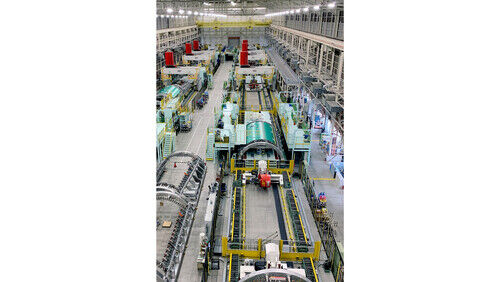

Die Kundenliste des Spezialmaschinenbauers Broetje-Automation GmbH (BA) liest sich wie das Who’s who der internationalen Flugzeughersteller. Der mittelständische Betrieb aus Rastede vor den Toren Oldenburgs liefert Anlagen und Produktionssysteme für nahezu alle Flugzeugbauer der Welt.

Kein Wunder also, dass Unternehmenschef Lutz Neugebauer selbstbewusst sagen kann: „Ganz gleich, wo immer Sie auf dieser Welt in ein Flugzeug steigen, Sie können sicher sein, dass zumindest Teile davon auf unseren Maschinen gefertigt worden sind.“

Über 30 Jahre Erfahrung in der Digitalisierung

Airbus, Boeing, Bombardier, Embraer, Premium Aerotec, Mitsubishi – das sind nur einige der Namen, die auf Neugebauers langer Liste stehen. „Wir bauen nicht nur Robotersysteme, Spezialmaschinen und Anlagen, sondern stellen auch unser Know-how bei der Planung schlüsselfertiger Fabriken und der digitalen Integration von Anlagen in die Produktionskette zur Verfügung.“

Dabei hilft den Spezialisten ihre mehr als 30-jährige Erfahrung bei der Digitalisierung. So können sie ihren Kunden von der Planung über die Programmierung bis hin zur Qualitätssicherung ein Rundum-sorglos-Paket anbieten. „Wir sind Systemlieferant. Das ist unser Alleinstellungsmerkmal“, betont der CEO von Broetje-Automation.

Noch viel Handarbeit in der Flugzeug-Industrie

Der Kostendruck im internationalen Flugzeugbau ist gewaltig, die Automatisierungsanstrengungen der Branche sind immens. Bis heute ist der manuelle Anteil an der Fertigung von Flugzeugen groß, das Potenzial für Automatisierung entsprechend hoch.

Genau da kommt Broetje-Automation ins Spiel. Das Unternehmen liefert Bohr- und Nietroboter, Systeme zur Fertigung von Verbundwerkstoffen und entwickelt ganz neue Anwendungen in Sachen Versiegelung.

Marktführer für automatisierte Montageanlagen

Zudem unterstützt BA seine Kunden mit umfangreichem Know-how, wenn es darum geht, Abläufe und Prozesse schlanker zu gestalten und die Digitalisierung im Flugzeugbau voranzutreiben. „Wir bauen mit unseren Kunden die Fabrik der Zukunft und sind Weltmarktführer für automatisierte Montageanlagen in der Luftfahrt-Industrie“, sagt Neugebauer.

Broetje-Automation zählt zu den Weltmarkführern in der Flugzeugbau-Branche

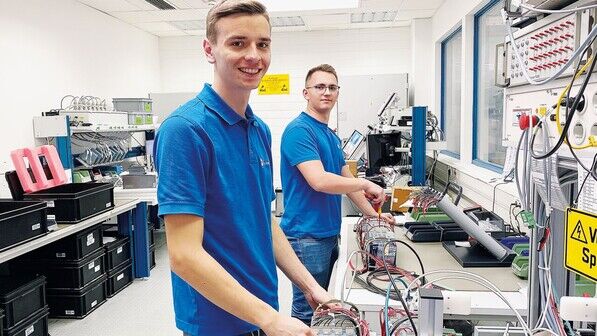

Um die Angebotsvielfalt abdecken zu können, braucht es erfahrene und vor allem qualifizierte Mitarbeiter. Deshalb ist der Anteil der Ingenieure an der Belegschaft sehr hoch und liegt gegenwärtig bei mehr als 60 Prozent.

Der Roboter „Power Race“ wiegt 27,5 Tonnen

Einer davon ist Mert Can Yanik. Der 30-jährige Maschinenbauingenieur hat seinen Bachelor in der Türkei gemacht und sein Masterstudium in Süddeutschland erfolgreich abgeschlossen. Danach zog es ihn in den Norden, „weil mich die Aufgaben bei Broetje-Automation begeistert haben. Außerdem möchte ich lieber in einem mittelständischen Unternehmen mit verantwortungsvollen Aufgaben betraut sein, als in einem großen Konzern Rädchen im Getriebe zu sein.“

„Sein Projekt“ ist der flexible Roboter „Power Race“: Das ist ein 27,5 Tonnen schwerer, fahrbarer Gigant, der mit einem Spezialkopf ausgerüstet ist und sowohl bohren als auch nieten kann.

1,5 Millionen Nieten stecken in einem Jet

Die Herstellung von Anlagen zum Nieten und Bohren ist BA-Kerngeschäft. Derzeit befindet sich gerade das 21. „Power Race“-System in der Endausrüstung. „Es hat sieben Achsen und kann auf eigenen Rädern zu jedem beliebigen Bauteil verfahren werden. Das bringt dem Kunden einen enormen Zuwachs an Flexibilität in der Produktion“, berichtet Yanik.

In einem modernen Mittelstreckenflugzeug werden rund 1,5 Millionen Nieten verbaut. Sie müssen punktgenau positioniert, verpresst und dann versiegelt werden. Vor allem die Versiegelung, also das Abdichten von Nieten und Flugzeugstrukturen, ist äußerst wichtig, sorgt es doch für die Langlebigkeit und Sicherheit der Flugzeuge.

Modulares Konzept verwirklicht

Bisher wird dieser Prozess vorwiegend manuell durchgeführt, was zeitaufwendig und teuer ist – und eine penible Qualitätssicherung erfordert. BA hat nach mehrjährigen Forschungs- und Entwicklungsarbeiten eine industriereife, automatisierte Lösung zum Versiegeln von Flugzeugbauteilen auf den Markt gebracht. Sie ermöglicht das Aufbringen des speziellen Dichtmittels mit höchster Präzision und Effektivität.

Weil Flugzeugstrukturen sehr komplex sind und auch schwer zugängliche, gekrümmte Flächen und Fugen sauber abgedichtet werden müssen, hat das Unternehmen ein modulares Konzept verwirklicht. Es kann mit einer autarken Roboterzelle arbeiten, aber auch mit kleinen, sogenannten kollaborativen Robotern. Diese Cobots haben den Vorteil, dass sie Hand in Hand mit Menschen arbeiten und so sehr flexibel eingesetzt werden können.

Alte Technik? Wird generalüberholt!

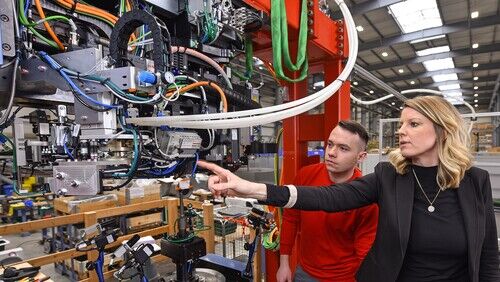

BA verkauft aber nicht nur neue Anlagen, sondern bietet seinen Kunden auch die Überarbeitung und Erneuerung ihrer Systeme an. „Das sogenannte Retro-Fit wird vor allem aus Nachhaltigkeits- und Umweltschutzgründen von unseren Kunden nachgefragt“, sagt Nadine Meinen, Teamleiterin der Abteilung Service Projects.

Die 37-jährige gelernte Industriemechanikerin ist ein echtes BA-„Eigengewächs“. Mit 17 war sie die erste weibliche Auszubildende im gewerblich-technischen Bereich, heute gehört sie zur Führungsmannschaft des Unternehmens und leitet ein zehnköpfiges Team aus Technikern, Ingenieuren und Kaufleuten.

Neue Märkte im Blick

„Wir überarbeiten die Niet- und Bohranlagen der Kunden grundlegend, stellen beispielsweise von Hydraulik auf Elektrik um und sorgen so dafür, dass die gesamte Anlage umweltschonender und effektiver arbeiten kann“, berichtet sie. Das Serviceteam plant, konstruiert und modernisiert und nimmt die überholten Maschinen auch beim Kunden in Betrieb. „Er erhält bei uns alles aus einer Hand“, fasst sie zusammen. Übrigens ist Nadine Meinen nicht nur ein „Role Model“ für Frauen, die in technischen Berufen arbeiten möchten, sondern steht auch für die Familienfreundlichkeit des Betriebs. „Als alleinerziehende Mutter habe ich hier die Möglichkeit, meinen Beruf in Teilzeit auszuüben und mobiles Arbeiten zu nutzen“, sagt sie. „Das hilft mir sehr bei der Erziehung meines zweijährigen Wirbelwinds zu Hause.“

Rund 90 Prozent seines Geschäfts macht BA im Segment Flugzeugbau. „Nicht zuletzt die Coronakrise mit erheblichen Einbußen in der zivilen Luftfahrt hat uns darin bestärkt, unser Produktportfolio zu diversifizieren“, sagt CEO Neugebauer. So hat das Unternehmen während der Krise einen Ideenwettbewerb unter den Mitarbeitern ausgeschrieben, der zu sehr kreativen Ergebnissen geführt hat. Mit neuen Ideen kann sich der Hersteller nun neue Märkte erschließen.

Jetzt auch Anlagen für medizinische Kittel

Martin Beckmann und seine Kollegen aus der BA-Consulting-Tochter Compose2Compete etwa haben eine Anlage zur Herstellung von sehr langen Längsversteifungen für die Flugzeugrümpfe so modifiziert, dass sie auch in der Textilbranche eingesetzt werden kann. Beckmann: „Konkret haben wir eine Anlage konzipiert, die medizinische Kittel aus Polypropylen in Serie produzieren kann. Diese Einmalartikel werden in großer Anzahl in der Medizintechnik gebraucht.“ Die Konstruktion ist bereits abgeschlossen, ein erster Prototyp wird gerade gebaut.

Aber auch für die Windkraftanlagen-Branche hat der Mittelständler inzwischen erste Projekte bearbeitet. Für einen großen europäischen Hersteller hat das Unternehmen ein mobiles und hochautomatisiertes System zur Verschraubung großer und hochfester Schrauben an Windrädern entwickelt.

Das „Rotary Torque System“ ist flexibel und an vielen Baustellen einsetzbar. Es wird zentriert am Bauteil fixiert und kann ohne weitere manuelle Arbeit automatisierte Verschraubungsprogramme abfahren.

Damit entlastet es die Mitarbeiter der Windbranche von gefährlichen Arbeiten in großer Höhe und trägt maßgeblich zur Verbesserung der Sicherheit, aber auch zur Wirtschaftlichkeit der Anlagen bei.

23 Standorte in sieben Ländern auf drei Kontinenten

- Dienstleistungen und Produkte der Broetje-Automation sind Teil nahezu jedes zivilen Flugzeugbauprogramms der Welt. Hervorgegangen ist die Firma 1979 aus dem Rasteder Unternehmen August Brötje für Maschinenbau und Heiztechnik.

- Mit der Lieferung erster Maschinen für das Nieten von Flugzeugteilen etablierte sich das Unternehmen ab 1980 in der Luftfahrtbranche. Heute ist es mit 23 Standorten in sieben Ländern und auf drei Kontinenten aktiv. Produktionsstandorte sind neben Rastede Toulouse (Frankreich), Chicago (USA) und Schanghai (China). Aktuell beschäftigt das Unternehmen weltweit etwa 450 Personen und hat 2022 einen Umsatz von rund 120 Millionen Euro erzielt. Seit 2016 gehört es zur chinesischen Shanghai Electric Group.

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors