Herr Herrmann, seit Kurzem ist klar: ABAKOS startet! Das Kürzel steht für „Aufbau Batteriekompetenz im Saarland“, und gerade hat das Projekt die Zusage einer millionenschweren Bundesförderung erhalten. Was machen Sie jetzt mit dem Geld?

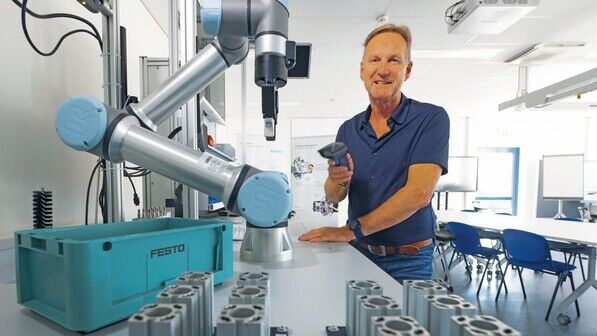

ABAKOS ist ein Forschungsprojekt, in dem Maschinen- und Anlagenbauer (Fa. Woll), der Autohersteller Ford, der Batterieproduzent SVOLT, sieben Hochschullehrstühle der Universität des Saarlandes und der htw saar, Cluster Autoregion e.V. und das Festo Lernzentrum zusammenarbeiten – und das sind alles Unternehmen und Einrichtungen, die im Saarland angesiedelt sind oder dort Standorte planen. Gemeinsam wollen wir herausfinden, welche Kompetenzen Mitarbeiter für eine der wichtigsten Zukunftsindustrien brauchen: die Batteriezellfertigung.

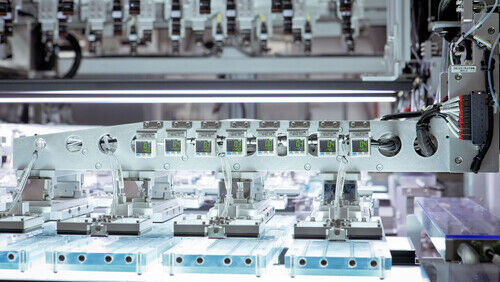

Die Massenproduktion von Batteriezellen ist doch schon in vollem Gange. Sogenannte Gigafabriken gibt es auf der ganzen Welt – vor allem in Asien.

Das stimmt. Allerdings sind viele der Prozessschritte in asiatischen Gigafactories nicht auf Deutschland übertragbar, allein schon wegen des hohen Personaleinsatzes. Wir müssen Prozesse viel stärker automatisieren und Aufgaben bündeln, wenn wir wettbewerbsfähig sein wollen! Im Übrigen geht es bei ABAKOS auch nicht nur um die Fertigung. Wir wollen Menschen entlang des gesamten Lebenszyklus der Batterie qualifizieren.

Geht es also um Fortbildung für Mitarbeiter unterschiedlicher Branchen, die im Arbeitsalltag mit Batterien zu tun haben?

Genau. Das beginnt bei der Rohstoffgewinnung und endet beim Recyclingprozess. Dazwischen gibt es Schritte wie Fertigung, Weiternutzung – das sogenannte Second Life – und die Instandhaltung. Das Problem ist: Bislang ist unklar, wie viele dieser Prozesse idealerweise aussehen sollten. Das wollen wir herausfinden.

Geben Sie doch mal ein Beispiel für so einen unklaren Prozess.

Nehmen Sie das Recycling: Die Anzahl von batteriebetriebenen Fahrzeugen nimmt exorbitant zu. Und dabei haben wir es mit einer enormen Anzahl unterschiedlichster Fahrzeuge und Fahrzeugtypen zu tun. Die dort verbauten Batterien haben unterschiedlichste elektrochemische Zusammensetzungen, und die Positionen des Verbaus im Fahrzeug sind sehr verschieden. Bedingt durch die hohe Entwicklungsgeschwindigkeit der Technologien erhöht sich auch der Umfang der technischen Lösungen weiter. Wie müssen also die Prozesse eines industriellen Recyclings aussehen, um diese Komplexität in einem Industrieprozess abzubilden? Welche technischen, organisatorischen Anforderungen sind notwendig? Und welche Kompetenzen müssen Mitarbeitende hier mitbringen?

Lassen Sie uns mal speziell auf die Batteriezellfertigung schauen: Die könnte ja auch im Saarland stattfinden, wo der chinesische Hersteller SVOLT ein Produktionswerk plant. Was ist hier der Fokus von ABAKOS?

In der Fertigung muss man sich alle Produktionsschritte anschauen: Braucht es wirklich so viele Handgriffe wie in chinesischen Gigafabriken? Wir würden im Hochlohnland Deutschland die Aufgaben stärker bündeln. Dadurch haben wir nebenbei eine Riesenchance, Menschen gesamtverantwortlicher zu machen für das, was da läuft – und nicht nur für einen kleinen Prozessschritt.

Und was gilt es bei der Fortbildung speziell zu beachten?

Mitarbeiter in der Batteriezellfertigung hantieren mit Stoffen und Materialien, die sich anders verhalten als das, was sie vielleicht aus ihrem früheren Arbeitsumfeld gewohnt sind. Ein Lithium-Ionen-Akku darf zum Beispiel nicht einfach auf den Boden fallen. Und es geht in der Montage um Hochvolt-Produkte. Da gibt es viele spezielle Anforderungen, die wir für die Fortbildung aufbereiten wollen.

Warum ist in Ihrem Projekt gerade Fortbildung so wichtig? Man könnte ja auch auf eine besondere Ausbildung fokussieren.

Vieles von dem, was wir erarbeiten, wird in die Weiterbildung und nach und nach auch in Ausbildungen einfließen können und müssen. Aber die Transformation hin zur Elektromobilität wird auch Arbeitsplätze verändern. Das heißt: Es wird einen großen Bedarf an Fortbildungen geben, die Menschen für die Arbeit mit Batterie-Produkten befähigen sollen – gerade im Auto-Land Saarland.

Das Projekt ist auf fünf Jahre ausgelegt. Wann rechnen Sie mit ersten Ergebnissen?

Wir erarbeiten Profile für bestimmte Tätigkeiten, und aus diesen Profilen leiten wir Weiterbildungen in unterschiedlichster Form ab. Außerdem werden wir erste Weiterbildungsangebote evaluieren. Beginnen werden wir mit dem Thema Montage, da wollen wir schon 2024 Ergebnisse haben.

Zur Person

Klaus Herrmann ist stellvertretender Leiter des Festo Lernzentrums im saarländischen St. Ingbert, das Konsortialführer im Projekt ABAKOS ist.

Michael Aust berichtet bei aktiv als Reporter aus Betrieben und schreibt über Wirtschafts- und Verbraucherthemen. Nach seinem Germanistikstudium absolvierte er die Deutsche Journalistenschule, bevor er als Redakteur für den „Kölner Stadt-Anzeiger“ und Mitarbeiter-Magazine diverser Unternehmen arbeitete. Privat spielt er Piano in einer Jazz-Band.

Alle Beiträge des Autors