Mikrotechnologie? „Ist nichts für Grobmotoriker“, scherzt Stefan Springmann. Der Ausbildungsleiter von Kählig Antriebstechnik zeigt beim aktiv -Besuch das Gehäuse eines Mini-Motors: Gerade mal zehn Millimeter in der Länge und sechs Millimeter im Außendurchmesser misst das Gerät! „Ich habe während meiner Ausbildung vor 14 Jahren selbst daran gearbeitet“, so Springmann.

Der technische Winzling ist ein gutes Beispiel dafür, was das Familienunternehmen Kählig fertigt: Elektromotoren – für jede Anforderung. Viele Fahrstuhltüren zum Beispiel werden von einem Kählig-Motor geöffnet und geschlossen. Auch in Bussen oder Bahnen, in Landmaschinen, Treppenliften und Drehkreuzen arbeiten die elektrischen Kraftpakete „made in Hannover“ – ebenso wie in Dialysegeräten, Muttermilch-Pumpen oder OP-Tischen.

Mehr Platz für die Produktion und neue Technologien

Ob große oder kleine Antriebe: „Unsere Motoren richten sich immer nach den Anforderungen des Kunden“, sagt Springmann. „Und jeder Motor wird in Deutschland produziert.“ Um das auch in Zukunft zu gewährleisten, hat das Unternehmen im Jahr 2020 die früheren Produktionsflächen um eine moderne Fertigungshalle erweitert: 2.400 Quadratmeter zusätzliche Kapazitäten, verteilt auf zwei Etagen. Extra hoch, damit später auch schwere Fertigungsmaschinen untergebracht werden können.

Die Erweiterung diente dazu, die Produktion zu entzerren und Raum für neue Technologien zu schaffen. „Dadurch konnten wir unseren 180 Mitarbeitern außerdem ein ruhigeres und effizienteres Arbeiten ermöglichen“, erklärt Firmenchef Matthias Kählig. Auch in Sachen Klimaschutz war der Umbau ein Gewinn: Die neue Halle ist nach dem aktuellsten Stand der Technik isoliert und kann damit möglichst effizient beheizt oder gekühlt werden. Für Geschäftsführer Kählig ist der Anbau nur der Startschuss für weitere Modernisierungsmaßnahmen: Kleine Produktions-Roboter, sogenannte Cobots, und eine autonome Intralogistik sollen demnächst folgen.

Die Wege in der Firma sind kurz, die Tür des Chefs steht offen

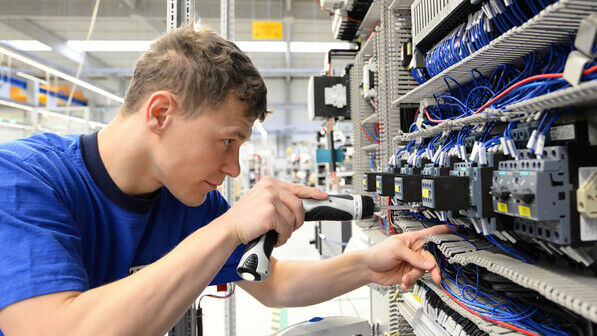

Um diese Herausforderungen zu meistern, brauche es eine langfristige Personalstrategie, sagt Ausbildungsleiter Springmann. „Deshalb wird für uns die eigene Ausbildungsabteilung immer wichtiger.“ Zurzeit gebe es fünf Auszubildende, „wir wollen die Zahl ausbauen“, so Springmann. Ziel sei, auch weiterhin möglichst jeden Auszubildenden zu übernehmen.

Dass danach eine Karriere im Unternehmen möglich ist, zeigt der Lebenslauf des ehemaligen Azubis Springmann. Ein Job in einem Großkonzern wäre nichts für ihn, sagt der 36-Jährige: „Da ist man oft nur ein Rädchen und muss viele Anträge stellen, um eine Idee zu realisieren. Bei uns in der Firma sind die Wege kurz.“ Das Büro von Geschäftsführer Kählig etwa stehe immer offen. „Wenn man etwas zu besprechen hat, muss man sich nicht erst umständlich einen Termin holen.“

„Wer bei uns arbeitet, soll nicht das Gefühl haben, nur seine Pflicht zu erfüllen.“

Stefan Springmann, Ausbildungsleiter

Auch im Ausbildungsalltag hält der Ausbildungsleiter nichts von Hierarchien. Er lebt vor, was das Unternehmen auch von seinen späteren Fachkräften erwartet: Agieren auf Augenhöhe. „Wer bei uns arbeitet, soll nicht das Gefühl haben, nur seine Pflicht zu erfüllen, um Geld zu verdienen“, sagt Springmann. Ihm ist wichtig, den jungen Leuten das Gefühl zu vermitteln, dass sie hier sinnvolle Arbeit tun. „Dafür bietet der Mittelstand beste Voraussetzungen“, glaubt Springmann. Das Familienunternehmen aus Hannover ist dafür ein typisches Beispiel.

Werner Fricke kennt die niedersächsische Metall- und Elektro-Industrie aus dem Effeff. Denn nach seiner Tätigkeit als Journalist in Hannover wechselte er als Leiter der Geschäftsstelle zum Arbeitgeberverband NiedersachsenMetall. So schreibt er für aktiv über norddeutsche Betriebe und deren Mitarbeiter. Als Fan von Hannover 96 erlebt er in seiner Freizeit Höhen und Tiefen.

Alle Beiträge des Autors