Die hellbläuliche Gasflamme kurvt mit gebotenem Abstand über die metallglatte Oberfläche. Frank Davids erwärmt damit ein Krafteingangslager mit einem Durchmesser von 50 Zentimetern. Regelmäßig hält er inne und prüft mit einem Thermomessgerät die Erwärmung.

„Wir brauchen eine ganz bestimmte Temperatur“, erklärt der 59-jährige Industriemechaniker. „Das Metall muss auf 70 Grad Celsius erwärmt werden, dann hat es sich so weit gedehnt, dass die Verbindungswelle hineingleiten kann und nach dem Abkühlen passgenau im Lager sitzt.“

Propeller-Durchmesser von über drei Metern

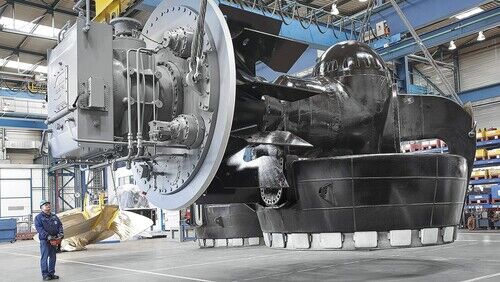

Vor ihm baumelt die Verbindungswelle am Haken, sie gehört zur fünf Meter hohen Ausfuhreinheit eines ausfahrbaren Schottel-Ruderpropellers (SRP) vom Typ SRP 610-R. Dieser ist einer von insgesamt sieben SRP-610-Antrieben für das neue Offshore-Schwerlast-Kranschiff „Les Alizés“, welches Lasten bis zu 5.000 Tonnen heben kann und derzeit auf einer chinesischen Werft gebaut wird. Zwei der Ruderpropeller sind ausfahrbar, ein weiterer wird als Reserveaggregat mitgeliefert. Zur Endfertigung wurde die hydraulisch arbeitende Ausfuhreinheit vertikal in ein haushohes Stahlgerüst gehängt, das alle anderen Montageplätze in der Fertigungshalle des Wismarer Schottel-Werks überragt.

Nur wenige Schritte weiter wirft Maik Herzberg prüfende Blicke auf bereits vier fortgeschritten montierte SRP 610, die wie gestrandet nebeneinander auf dem Hallenboden liegen. Künftig werden die jeweils von einem riesigen Düsenring umfassten 3,30-Meter-Propeller unzählige Tonnen Meereswasser wälzen.

Ausfahrbare Antriebe reduzieren Strömungswiderstand

„Eine Besonderheit sind unsere ausfahrbaren Ruderpropeller“, erklärt Herzberg. „Sie können in den Rumpf hineingezogen werden, wenn nicht alle Antriebe am Schiff benötigt werden, zum Beispiel beim Wechsel des Einsatzorts. Das verringert den Strömungswiderstand bei der Fahrt.“

Schottels Technik ist weltweit führend

Der 52-Jährige ist Master Assistant in der Produktion und arbeitet seit 13 Jahren im Unternehmen. Wenn Ausfuhreinheit und Ruderpropeller verbunden sind, bringt es ein Kaventsmann wie der SRP 610-R auf eine Länge von zwölf Metern und 94 Tonnen Gewicht.

Rund 40 Ruderpropeller pro Jahr

Am Wismarer Standort der Schottel GmbH, die ihren Hauptsitz in Spay am Rhein hat, werden die größten und leistungsstärksten Schottel-Ruderpropeller produziert. Das westdeutsche Unternehmen ist seit Jahrzehnten weltweit führend bei der Entwicklung und Produktion von Schiffsantrieben, deren spezifische Eigenschaft darin besteht, um 360 Grad drehbar zu sein, was die Manövrierfähigkeit eines Schiffs gegenüber konventionellen Antrieben erheblich verbessert.

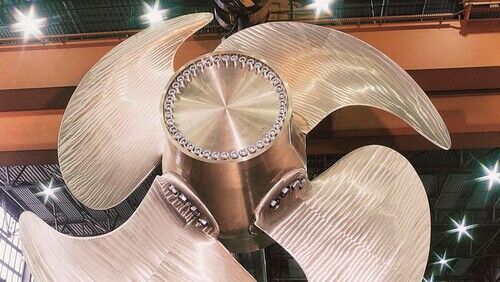

Rund 40 Ruderpropeller verlassen jährlich das Werk in der mecklenburgischen Hansestadt. Hinzu kommen ebenso viele Verstellpropeller – ein Produkt, das Schottel seit der Übernahme der Wismarer Propeller- und Maschinenbau GmbH im Jahr 1998 im Angebot hat.

Maßgeschneiderte Lösungen

Die vier- beziehungsweise fünfflügeligen Propellernaben sind mit bis zu 50 Meter langen Wellensträngen verbunden. Eingesetzt werden die speziellen Anlagen zumeist auf größeren Frachtschiffen.

„Jeder Ruderpropeller wird entsprechend den Anforderungen der Kunden und dem Einsatzprofil gefertigt“, sagt Werkleiter Michael Potts. Obwohl Schottel aktuell etwa 20 Typen von SRP im Leistungsbereich von 190 bis 6.190 Kilowatt (kW) anbietet, „setzen wir nicht so sehr auf Standardprodukte, sondern eher auf maßgeschneiderte Lösungen“, sagt der 42-Jährige. „Wir gehen die Extrameile.“

Hohe Fertigungstiefe gewährleistet Qualität

Möglich ist dies unter anderem, weil alle Teile eines Ruderpropellers von Schottel-Ingenieuren konstruiert werden, inklusive Elektronik und Steuerung. Der promovierte Maschinenbauer Potts kennt sich im Engineering bestens aus. Er studierte bis 2004 in Rostock und startete danach seine Laufbahn als Entwicklungsingenieur im Stammbetrieb Spay am Rhein.

Beheimatet in der Mecklenburgischen Seenplatte und „dem Wasser und der Küste zugeneigt“, zögerte er 2005 nicht, die Aufgabe anzunehmen, in Wismar eine Technikabteilung aufzubauen.

Hochleistungsfähige Getriebe

Jahre später entschloss er sich zur externen Promotion in seinem Fach. Auf wissenschaftlicher Basis optimierte er in Zusammenarbeit mit der Technischen Universität Dresden das SRP-Getriebe – das Herzstück der Ruderpropeller. „Ziel der Forschung war es, ein um 15 Prozent höheres Drehmoment übertragen zu können.“

Es gelang durch eine verbesserte Geometrie der Kegelzahnräder und „Ausreizen“ der Werkstoffe, wie Potts berichtet. Kleinere und schlankere Getriebegondeln wurden so möglich, ohne Leistungsverlust. Das Hochleistungsgetriebe HTG (High Torque Gear) ist längst zu einem Gütesiegel von Schottel avanciert.

Bestehende Märkte erfolgreich ausgebaut

Im November 2017 übernahm Potts zusätzlich die Leitung des Werks in Wismar. Eine „Superkombination“, wie er sagt. Bei Entwicklungsprojekten könne er „weiterhin mit ins Detail gehen“ und zugleich die Produktion wirtschaftlich auf Kurs halten.

Das erwies sich in den zurückliegenden Jahren streckenweise als schwierig. In der einst boomenden Offshore-Industrie gab es zuletzt aus verschiedenen Gründen deutliche Rücksetzer, daher schrumpfte der Bedarf an leistungsstarken Arbeits- und Serviceschiffen erheblich. Es galt also, so Potts, „bestehende Märkte auszubauen“.

Energie-Effizienz und Klimaneutralität

Die Antriebsspezialisten wurden fündig. Über mehrere Jahre erhielten in Spanien zahlreiche Fischtrawler kraftvolle Verstellpropeller. Jüngst konnte Schottel auch auf dem russischen Markt einen Coup landen. Insgesamt 20 neue Krabbenfangschiffe werden mit Verstellpropellern (SCP) „made in Germany“ ausgerüstet.

Immer öfter werden Schottel-Antriebe auch in Schiffsprojekte integriert, bei denen ein effizientes Energiemanagement und Klimaneutralität hohe Priorität besitzen, beispielsweise bei Hybridfähren.

„Smarte“ Ruderpropeller

Die 120 Mitarbeiter in Wismar stellen sich diesem Trend mit innovativen Lösungen. Ein Beispiel dafür sind „smarte“ Ruderpropeller. Sie sind mit bis zu 20 Sensoren bestückt, sodass per computergestützter Ferndiagnose permanent die Betriebszustände überwacht, Vibrationen und Dichtungen kontrolliert und Veränderungen etwa in der Ölqualität registriert werden können. Dies erhöht die Sicherheit und gewährleistet vorausschauende Reparaturen.

Und es spart Kosten – ein Kriterium, das auch der neue, erstmals komplett in Wismar entwickelte Ruderpropeller SRP 750 erfüllt. Er lässt sich unter Wasser montieren und demontieren. Das kostspielige Docken des Schiffs entfällt.

18.000 Schritte pro Schicht

Die neuzeitlichen Anforderungen bedingen bei der Montage von Schottel-Antrieben viel technisches Equipment. Bis zu 120 Meter Kabel, etliche E-Motoren, hydraulische Schnellkupplungen. Master Assistant Herzberg ist viel auf den Beinen, um „alles am Laufen zu halten“ und auftretende Probleme schnell zu lösen.

Das ist beispielsweise dann der Fall, wenn Zulieferteile ausbleiben oder fehlerhaft gefertigt wurden. Pro Schicht komme er auf rund 18.000 Schritte, sagt er und schaut verschmitzt auf die Smartwatch am linken Handgelenk, die seine täglichen Bewegungen exakt protokolliert.

100 Jahre Schottel

Mit einer Schlosserei in Niederspay am Rhein legte der damals 24-jährige Josef Becker 1921 den Grundstein für die heutige Schottel GmbH. Die Firma fokussierte sich früh auf Schiffbau und produzierte Schaluppen, Motorboote und Fahrgastschiffe. Dabei war Becker immer wieder mit einem Problem konfrontiert: Der klassische Antrieb mit Motor, Welle und Propeller nahm in den Booten zu viel Platz ein. 1950 gelang ihm ein völlig neuer Konstruktionsansatz: Außenbords vereinte er Antrieb und Steuerung so, dass der Propeller um 360 Grad drehbar ist und das Ruder ersetzt. So entstand der Ruderpropeller, der im modernen Schiffbau eine zentrale Rolle spielt. Zur Schottel-Gruppe, deren Name einem Rhein-Abschnitt entlehnt ist, gehören heute vier Firmen mit 1.300 Mitarbeitern. Die Spayer Produktion wurde 2015 ins nahe gelegene Dörth verlagert. Seit 1999 fertigt Schottel auch in Wismar (Bild rechts) Ruderpropeller. Dort ebenfalls angesiedelt ist das Service Center Nord, in dem Schottel-Antriebe aller Typen gewartet und repariert werden.