Wenn Montagelinien etwa für Autos rund um die Uhr laufen und Roboter treffsicher Bauteile greifen und an den gewünschten Platz setzen, ist das das Ergebnis einer bis ins kleinste Detail durchdachten Programmierung. Ein wichtiges Teil in so einem fein abgestimmten Räderwerk sind spezielle Trays – zum Beispiel aus der Firma Franz Schmidt in Ottersweier am Rande des Schwarzwalds.

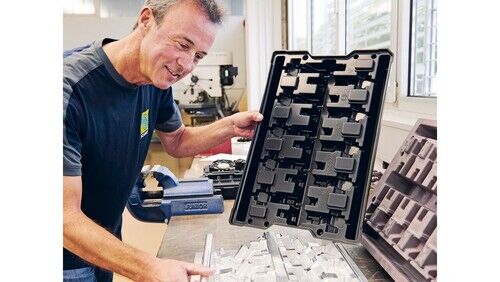

„Tray“ meint in diesem Fall einen Werkstückträger, auf dem die benötigten Bauteile für die Roboter bereitstehen. Solche Trays kommen eher unscheinbar daher, sind aber extrem gut durchdacht. Denn sie müssen die Bauteile beim Transport in Mehrweg-Umlaufsystemen gut schützen, sie müssen sich automatisch stapeln und auch wieder entstapeln lassen, die Teile müssen für Roboterarme exakt greifbar sein und die Trays selbst gut in die Montagelinien und Prozesse passen.

Der Betrieb ist Spezialist fürs Thermoverfahren

„Was auf den ersten Blick einfach aussieht, benötigt also eine ganze Menge Grips und Know-how bei der Entwicklung und in der Produktion“, erklärt Uwe Belikan beim aktiv-Besuch im Betrieb. Er ist geschäftsführender Gesellschafter des Familienunternehmens, das er in der zweiten Generation gemeinsam mit seiner Mutter Karin Belikan-Schmidt leitet.

Angefangen hatte der Betrieb anno 1960 als klassische Druckerei. Aber bereits wenige Jahre später spezialisierte man sich auf die Kunststoffverarbeitung. „Ursprünglich lackierten wir hochwertig bedruckte Kartonkarten, auf die die Verpackungshersteller durchsichtige Blisterhauben aus Kunststoff aufsiegelten“, erzählt der Unternehmer. Der Firmengründer Franz Schmidt beschäftigte sich dann eingehender mit dem dafür notwendigen Thermoverfahren – und begann schon bald darauf, die Blister selbst zu produzieren. Heute gilt die Firma mit gut 50 Beschäftigten als Spezialist in der Kunststoffverarbeitung durch Thermoverfahren.

Bei diesem Verfahren werden Kunststoffbahnen von der Rolle oder auch einzelne Kunststoffplatten erwärmt und dann mit Hilfe von Vakuum und Druck in eine Form gepresst beziehungsweise gezogen – ähnlich wie beim Waffelbacken. Nach dem Abkühlen behält der Kunststoff sein neues Aussehen. „So können selbst hochkomplexe Formen hergestellt werden“, sagt Belikan.

Dreh- und Angelpunkt der Produktion bei Franz Schmidt sind daher die eigene Konstruktion und der Werkzeugbau, der die notwendigen Aluminiumformen entwickelt und produziert.

„Wir verwalten und verwenden hier inzwischen Abermillionen von Daten, um den Bedarf unserer Kunden bis ins kleinste Detail umzusetzen“

Heinz Küstner, Konstruktionschef

Früher wurden die jeweiligen Bauteile von den Kunden noch nach Ottersweier geschickt, damit dort die dafür passenden Trays entwickelt werden konnten. Inzwischen tauscht man dafür fast nur noch Daten aus! „Wir verwalten und verwenden hier inzwischen Abermillionen von Daten, um den Bedarf unserer Kunden bis ins kleinste Detail umzusetzen“, sagt Konstruktionschef Heinz Küstner.

Der verwendete Kunststoff ist meistens aus Recyclingmaterial

Werkstückträger für Massenprodukte wie etwa Zündkerzen oder andere Teile, die in Mittelklassewagen und Cityflitzern verbaut werden, laufen oft über Jahre, und werden in mehreren Auflagen mit oftmals mehreren 10.000 Stück produziert. Außer den Trays werden hier aber auch alle möglichen Schutzkappen und Abdeckungen hergestellt, zum Beispiel auch für Computergehäuse oder Heizungsanlagen, und alle Arten von Blisterverpackungen.

Der verarbeitete Kunststoff ist in der Regel aus Recyclingmaterial. „Und alles, was im Produktionsprozess an Kunststoffresten anfällt, zum Beispiel an den Stanzen, geht wieder in den Recyclingprozess zurück“, sagt der Firmenchef.

Produktionsleiter Eddi Döpping, ein gelernter Elektroinstallateur, ist nun schon seit 25 Jahren im Unternehmen. Sein Lieblingsprodukt ist ein Tray für Zündkerzen in einer vollautomatischen Montagelinie: „Da steckt einfach sehr viel Gehirnschmalz drin.“ Und Döpping findet es faszinierend, dass auch ein vermeintlich kleines Rädchen im Riesengetriebe Automobil-Industrie recht wichtig ist: „Wenn wir nicht liefern könnten, stehen womöglich tatsächlich irgendwo in einer großen Fabrik alle Räder still.“

Maja Becker-Mohr ist für aktiv in den Unternehmen der hessischen Metall-, Elektro- und IT-Industrie sowie der papier- und kunststoffverarbeitenden Industrie unterwegs. Die Diplom-Meteorologin entdeckte ihr Herz für Wirtschaftsthemen als Redakteurin bei den VDI-Nachrichten in Düsseldorf, was sich bei ihr als Kommunikationschefin beim Arbeitgeberverband Hessenchemie noch vertiefte. In der Freizeit streift sie am liebsten durch Wald, Feld und Flur.

Alle Beiträge der Autorin