Was sind meine Stärken? An welchen Schwächen könnte ich noch arbeiten? Und was will ich beruflich überhaupt erreichen? Marc Siegfried hat in letzter Zeit regelmäßig über solche Fragen nachgedacht. Angeleitet von einem Psychologen – und während der Arbeitszeit!

DRIVE heißt das Talententwicklungsprogramm, das beim Karosseriebauer thyssenkrupp Automotive Body Solutions (kurz tkAB) jedes Jahr zwei Dutzend Mitarbeiter durchlaufen dürfen. Dazu gehören auch Kurse zur Persönlichkeitsentwicklung. Projektmanager Siegfried fand diese berufsbegleitende Fortbildung sehr hilfreich: „Das hat mich persönlich weitergebracht“, sagt er beim aktiv-Besuch am tkAB-Standort im saarländischen Lockweiler, einem Teil der Stadt Wadern.

Alles dreht sich um den „Body“ des Fahrzeugs – also um die Karosserie

Weiterentwicklung ist aber nicht etwa nur ein Stichwort für die Beschäftigten: Auch das Unternehmen selbst hat sich vor Kurzem neu erfunden.

Bis vor drei Jahren hieß die Business Unit des Konzerns thyssenkrupp noch System Engineering. „Wir waren damals in einem schwierigen Marktumfeld und mussten restrukturieren“, erklärt CEO Falk Nüßle, der mit seinen beiden Geschäftsführungskollegen Lisa Denoyelle (Finanzen) und Felix Bader (Personal) per Zoom-Call aus der Zentrale in Heilbronn zugeschaltet ist. Als Lösung wurden einige Teile abgespalten und ein Unternehmen geformt, das seit Mai 2022 Automotive Body Solutions heißt.

Der Name ist Programm: Denn bei allem, was in Lockweiler und an den anderen sieben Standorten von tkAB entsteht, geht es um Lösungen – englisch „solutions“ – für den „Body“ von Fahrzeugen: „Wir sind ein integrierter Karosseriebauer“, fasst Nüßle zusammen. Und das heißt: Von der Skizze bis zur Serienfertigung kann tkAB den Autoherstellern fast alles abnehmen. Das beginnt beim Bau von Fabriken und Montagelinien zur Fertigung von Autoteilen. Es geht weiter mit der Herstellung von Werkzeugen zum Pressen oder Umformen von Metall. Und reicht bis zum Bau von Prototypen oder Vorserien. In manchen Fällen übernimmt tkAB dann sogar die Serienfertigung für Hersteller. „Dass wir das alles aus einer Hand anbieten, das macht uns einzigartig“, betont Nüßle.

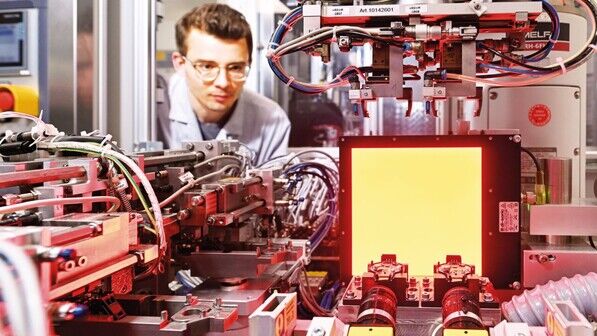

Was die Karosseriebauer alles können, lässt sich beim Rundgang durch das Werk Lockweiler beobachten. Mit 1.200 Beschäftigten ist es das größte im Unternehmen. Hier findet das sogenannte Projektgeschäft statt: der Bau von Anlagen, Montagelinien und Werkzeugen, mit denen sich Karosserieteile fertigen lassen.

Ob ein Teil tatsächlich herstellbar ist, zeigt oft erst der Prototypenbau

Auch der Prototypenbau ist in Lockweiler angesiedelt. „Früher wurde hier zum Beispiel der Prototyp des VW Beetle gebaut“, erklärt Standortleiter Thorsten Körbs, der auch das Projektgeschäft leitet. Inzwischen lassen viele Elektro-Start-ups hier ihre Pläne in Blech umsetzen – das galt auch schon für den Vorführwagen des Streetscooters der Post.

In der Produktionshalle nebenan stehen in einer langen Reihe Roboter nebeneinander. Türen, Klappen, Heckklappen – jeder Robo ist auf ein anderes Teil spezialisiert. Geschweißt wird im Prototypenbau allerdings oft von Hand. „Der Einsatz von Schweißrobotern lohnt sich erst ab einer gewissen Stückzahl“, hat Finanzchefin Denoyelle im Zoom-Interview erklärt. Der Bau der ersten Exemplare einer Karosserie ist für die Hersteller immer auch ein Praxistest. „Ein Designer kann sich vieles vorstellen“, sagt Körbs. „Aber um zu wissen, ob ein Bauteil mit scharfen Kanten überhaupt herstellbar ist, braucht er unsere Expertise.“

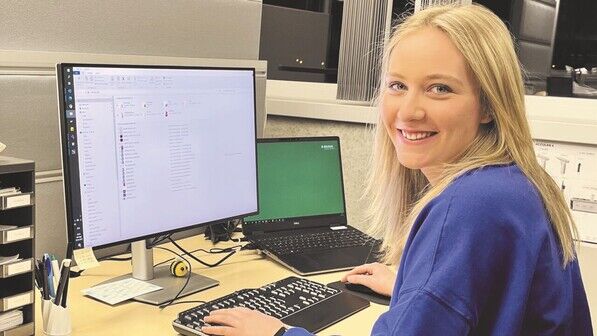

Nächste Station: ein Großraumbüro, in dem ein Dutzend Mitarbeiter an Rechnern arbeiten. Auf Bildschirmen drehen sich 3-D-Modelle. „Das ist unsere Simulationsabteilung“, erklärt Torsten Schunk, der das Competence Center am Standort leitet. „Hier probieren wir neue Umformtechniken aus.“ Hochfeste Bleche so zu bearbeiten, dass sie in der gewünschten Form bleiben, ist für Autobauer eine Herausforderung. Gerade bei der Kaltumformung von höchstfesten Blechen, die das energiefressende heiße Umformen immer mehr ersetzt. Nur wenige Firmen fertigen Werkzeuge dafür. Deshalb produziert tkAB seine eigenen.

Empathie und Neugier gehören zu den Unternehmenswerten

Übrigens: „Bei allem, was wir als Unternehmen anpacken, spielt das Thema Haltung eine Rolle.“ So sagt es Personalchef Felix Bader. Man habe sich nach der Restrukturierung gefragt: „Wie wollen wir miteinander umgehen? Wie wollen wir arbeiten? Wie können sich Mitarbeiter bei uns entwickeln?“ Aus den Antworten habe man eine Reihe von Unternehmenswerten entwickelt. Empathie und Neugier zählen ebenso dazu wie eine motivierende „Einfach-mal-machen“-Haltung.

Dass die Arbeit an der persönlichen Weiterentwicklung belohnt wird, haben die ersten Absolventen des DRIVE-Programms schon erlebt: 80 Prozent von ihnen wurden noch während der Weiterbildung befördert. Auch Marc Siegfrieds Visitenkarte hat sich geändert: Er ist jetzt Senior Projektleiter.

Das Unternehmen

thyssenkrupp Automotive Body Solutions (tkAB) beschäftigt allein in Lockweiler rund 1.200 Menschen und ist damit ein wichtiger Arbeitgeber im Saarland.

Insgesamt arbeiten bei tkAB 2.200 Beschäftigte an acht Standorten in sieben Ländern.

Nachgefragt: „Man muss sehr schnell entscheiden können“

Marc Siegfried (41) ist Senior Projektleiter bei thyssenkrupp Body Automation Solutions. Sein Job: Den Überblick behalten

Herr Siegfried, Woran arbeiten Sie gerade?

Aktuell leite ich ein Seitenwand-Projekt in Bratislava bei unserem Kunden Audi und parallel eines im selben Werk für Skoda. Das heißt, mein Job besteht aktuell aus vielen Reisen – heute früh zum Beispiel bin ich um 6.30 Uhr in Bratislava aufgebrochen.

Was ist Ihr Job als Projektleiter?

Mein Job beginnt bei der Zusammenstellung eines Teams. Dass es harmoniert, ist das A und O eines jedes Projekts. Am Anfang gibt es meist ein Konzept des Kunden – und ein leeres Blatt Papier. Daraus entsteht dann Schritt für Schritt das serienreife Produkt, zum Beispiel die Seitenwand. Ich muss dabei den Überblick über die Strategie, den Terminplan und das Budget behalten.

Welche Fähigkeiten braucht man dafür?

Man muss sehr schnell entscheiden können. Und Wichtiges von Unwichtigem trennen.

Was reizt Sie daran?

Ich liebe es, ein Projekt wachsen zu sehen. Im Team schaut man sich jedes Detail an, jede Vorrichtung, arbeitet mit den unterschiedlichsten Menschen daran, dass alles perfekt wird. Wenn dann am Ende ein Produkt herauskommt, mit dem der Kunde zufrieden ist – das ist ein sehr schönes Gefühl. Es steckt ja auch viel Herzblut drin.

Michael Aust berichtet bei aktiv als Reporter aus Betrieben und schreibt über Wirtschafts- und Verbraucherthemen. Nach seinem Germanistikstudium absolvierte er die Deutsche Journalistenschule, bevor er als Redakteur für den „Kölner Stadt-Anzeiger“ und Mitarbeiter-Magazine diverser Unternehmen arbeitete. Privat spielt er Piano in einer Jazz-Band.

Alle Beiträge des Autors