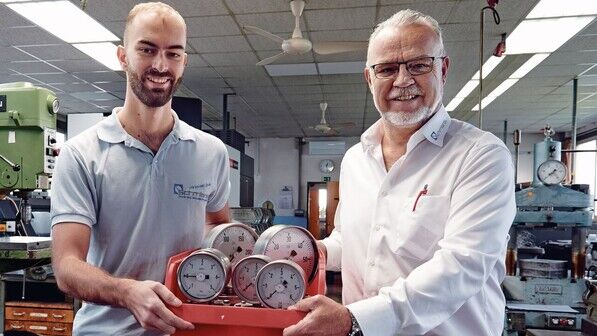

Der Vergleich mit alltäglichen Dingen verdeutlicht, in welchen Dimensionen sich die Produkte des Spezialunternehmens Hein & Oetting Feinwerktechnik bewegen. „Wir sind im mikroskopischen Bereich unterwegs und können bis auf zwei Mikrometer genau schleifen“, sagt der geschäftsführende Gesellschafter Lars Reeder. Zur Veranschaulichung: Ein Mikrometer (µ) ist ein tausendstel Millimeter, ein europäisches Frauenhaar hat einen Durchmesser von etwa 60 µ.

Präzision ist die Kernkompetenz des Ahrensburger Mittelständlers. Kein Wunder, sind doch die Kunden der Firma in Bereichen aktiv, in denen es ganz besonders auf höchste Sorgfalt und Genauigkeit ankommt: Die Navigations- und Steuerungstechnik, die Luft- und Raumfahrt und die Mess- und Analysetechnik gehören dazu, aber auch die Medizintechnik und ähnliche Branchen.

Fertigungsprozess aus einer Hand

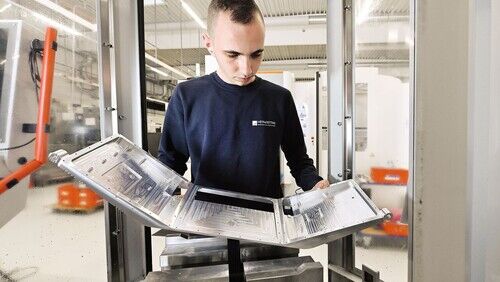

Für die Luftfahrt etwa bauen die Schleswig-Holsteiner ein Steuerungsgehäuse, das durch sein niedriges Gewicht, die verkleinerte Bauform, seine innovative Fügetechnik und verbesserte Wärmeeigenschaften bei gleichzeitig hoher Belastbarkeit besticht. „Das Gehäuse dient zur Aufnahme einer Mikro-Systemtechnik und muss im Flugbetrieb einiges aushalten“, sagt Reeder. Sein Unternehmen hat es gemeinsam mit dem Kunden und dem Fraunhofer-Institut für Lasertechnik in Hamburg entwickelt und gefertigt.

Von der Beschaffung der Kaufteile über die mechanische Bearbeitung, die Vormontage, das Laserschweißen und die Lackierung bis hin zur Laserbeschriftung und die Endmontage bietet der Präzisionstechnik- Spezialist den gesamten Fertigungsprozess aus einer Hand an. Doch damit nicht genug: Der in Serie produzierte Artikel wird von den Ahrensburgern auch in das Warenlager des Kunden geliefert, damit dieser das Produkt bei Bedarf immer verfügbar hat.

Keine verlängerte Werkbank

Diese Art der Arbeit ist typisch für den Mittelständler. Die Firma sieht sich als Bestandteil der Wertschöpfungskette ihrer Kunden und keinesfalls als verlängerte Werkbank. Reeder: „Wir sind Systempartner unserer Kunden und verstehen uns als mitdenkendes und vorausschauendes Unternehmen.“

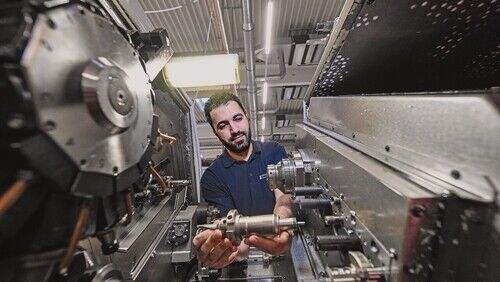

Ein weiteres Beispiel dafür ist die Produktion eines komplexen Bauteils, das in einem medizinischen Gerät für die Sauerstoffversorgung im Notfall sorgt. Konkret geht es um einen speziellen Steuerkolben für einen Druckminderer, den Hein & Oetting für einen führenden deutschen Medizingeräte-Hersteller liefert.

Der Kunde spart die teure Lagerhaltung

Der Artikel wird einbaufertig direkt in die Montage des Kunden geliefert. Dabei steuern die Ahrensburger die Belieferung so, dass stets Teile in der Produktion verfügbar sind und die Bänder niemals stillstehen.

Vorteil für den Kunden: Er spart sich die kostspielige Lagerhaltung und muss sich nicht mehr um die Logistik kümmern. Hein & Oetting stellt sicher, dass immer Teile vorhanden sind, die Produktion aber auch nicht mit Komponenten überläuft.

Flexible Produktion

„Wir disponieren nach dem Kanban-Prinzip“, erklärt der Geschäftsführer. Es orientiert sich am tatsächlichen Verbrauch der Teile und ermöglicht so eine flexible Produktion.

Höchste Ansprüche muss auch ein Bauteil für ein industrielles Abgasmesssystem erfüllen, das für einen internationalen Kunden aus der Sensortechnik gefertigt wird. Dabei zieht Hein & Oetting alle Register seines Könnens. Es beginnt mit einer aufwendigen Zerspanung, geht weiter mit gasdichtem Laserschweißen und einem Helium-Lecktest zum Nachweis der Gasdichtigkeit und endet bei Vakuum- und Keramikdurchführungen, die im Unternehmen ausgeführt werden.

Kleine und mittlere Serien

Die Liste dessen, was Hein & Oetting seinen Kunden anbietet, ließe sich beliebig fortsetzen. Von mechanischen Einzelteilen bis hin zu mechatronischen Baugruppen und kompletten Endgeräten fertigt und entwickelt das Unternehmen eine Vielzahl unterschiedlicher Produkte.

In der Regel werden kleine und mittlere Serien mit Stückzahlen zwischen 500 und 5.000 Stück produziert. Dabei beschränken sich die Aktivitäten keineswegs nur auf Drehen, Fräsen und Schleifen.

Unter den rund 100 Mitarbeitern an den Standorten Ahrensburg (85) und Brüsewitz bei Schwerin (15) finden sich zahlreiche Experten für das Laser-Feinschweißen, für alle gängigen Oberflächenveredelungen, das Engineering und die Produktentwicklung sowie für die Logistik, Dokumentation und Verpackung nach kundenspezifischen Vorgaben.

Ausbildung hat einen hohen Stellenwert

„Wir sind stolz darauf, unsere Kunden mit unseren vielseitigen Fertigungskompetenzen aktiv unterstützen zu können, die in ihren Bereichen Marktführer sind“, erklärt Reeder. Ebenso stolz ist der Chef auf seine Belegschaft. „Wir haben tolle Leute, die in hohem Maße eigenverantwortlich arbeiten und teamorientiert an die Aufgaben herangehen.“ Damit schließt er ausdrücklich die Azubis ein. Derzeit lernen bei Hein & Oetting neun junge Leute in den Berufen Zerspanungsmechaniker, Industriemechaniker und Bürokauffrau/Bürokaufmann.

Die strategische Ausrichtung auf Präzision und Qualität hat sich bewährt, das Unternehmen wächst kontinuierlich und ist nachhaltig erfolgreich. So erfolgreich, dass die Produktion am alten Standort in Hamburg-Rahlstedt irgendwann aus allen Nähten platzte. Deshalb wurde 2023 im benachbarten Ahrensburg neu gebaut.

Nach zehn Monaten war der Neubau fertig

Das neue Zuhause bietet nun auf 4.000 Quadratmeter Nutzfläche Büro- und Produktionsräume mit der Option einer Erweiterung an. Zehn Monate dauerte der Bau des Effizienzgebäudes nach EU-Standard, dann konnte der Umzug stattfinden.

Auf dem Dach des neuen Gebäudes produziert eine Photovoltaik-Anlage Strom, der direkt in die eigene Fertigung fließt, und Heizung und Kühlung laufen über eine Wärmepumpe. Die energieeffiziente Gebäudetechnik sorgt dafür, dass der CO2-Fußabdruck deutlich kleiner wird. Und die Arbeitsplätze sind hell und freundlich eingerichtet und nach ergonomischen Gesichtspunkten gestaltet.

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors