München. Die Nintendo-Konsole war wochenlang nicht zu kriegen. Auch beim Mountainbike-Ersatzteil musste der Händler passen. Ähnliches haben wir wohl alle erlebt: Manche Teile waren zuletzt schwierig aufzutreiben. Mit ähnlichen Problemen kämpft auch die Metall- und Elektroindustrie (M+E) – freilich in ganz anderen Dimensionen!

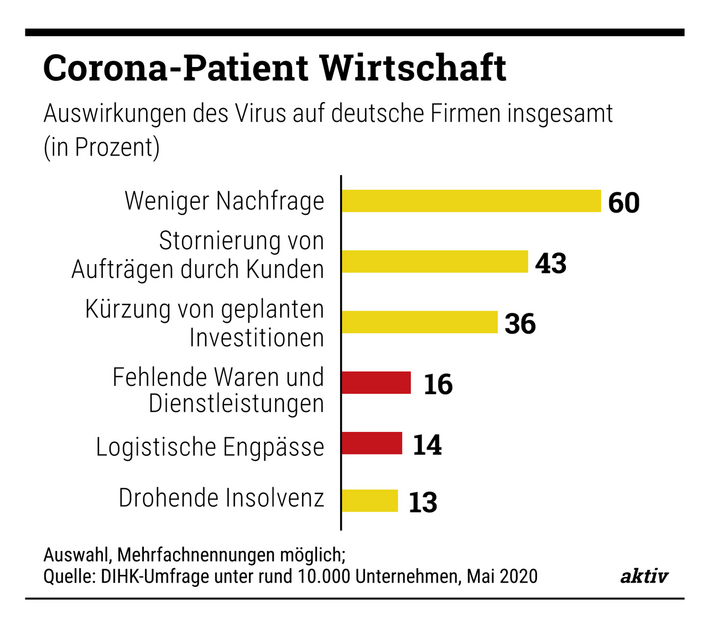

Deutschlands bedeutendster Industriezweig ist von Ausfällen durch die Corona-Krise besonders stark betroffen – deutlich mehr als andere Branchen. Das nicht nur, aber gerade auch, wenn es um Probleme mit der Lieferkette geht. Das ergab eine Blitzumfrage der M+E-Arbeitgeberverbände im Mai. In Bayern konnte demnach ein Viertel der M+E-Unternehmen auch wegen fehlender Teile oder fehlenden Materials nicht wie gewohnt produzieren.

In der Automobil-Industrie sind die Abläufe hochkomplex

Die Lieferketten nun wieder zum Laufen zu bringen, das ist für viele Betriebe eine große Herausforderung. Erst mal müssen wieder Teile her. Leichter gesagt als getan: Die Pandemie wirkt wie ein dicker Bremsklotz, der den internationalen Austausch schon seit Wochen hemmt.

Speziell in der Automobil-Industrie sind die Produktionsketten sehr komplex, viele Unternehmen haben Standorte auf der ganzen Welt. Zwischen den einzelnen Werken und ihren Zulieferern spannt sich ein fein verzweigtes Netz: grenzüberschreitend und auf mehreren Stufen.

Rohmaterial, elektronische Komponenten, mechanische Bauteile und so fort – alles muss zur rechten Zeit am rechten Ort sein, damit am Ende ein fertiges Fahrzeug vom Band rollen kann, oft individuell angepasst an die Wünsche des Kunden.

Das erfordert schon in normalen Zeiten ein ausgeklügeltes System. Da werden ja gewaltige Mengen bewegt. Auf den Weltmeeren sind Millionen Frachtcontainer unterwegs, schippern Eisen, Stahl, Elektronik und Komponenten etwa von Asien nach Europa oder Amerika. Dazu kommen Zigtausende Transporte am Boden und in der Luft.

Allein BMW hat rund 1.800 Logistik-Lieferanten

Das alles kam quasi über Nacht ins Stocken. Im Lockdown fehlten Material, Motoren und viele Komponenten, weil ganze Betriebe im In- oder Ausland in Quarantäne mussten. Zuerst in China, dann in Ländern wie Italien und anderen Regionen, aus denen Bayerns Industrie wichtige Vorprodukte bezieht. Die Lieferketten nun wieder zu reparieren, das ist nicht so einfach und verlangt viel Fingerspitzengefühl. Autohersteller BMW geht dabei strukturiert und zeitlich gestaffelt vor. Bereits Mitte Februar wurde mit den Joint-Venture-Werken in China und den Komponentenwerken auch in Deutschland begonnen.

Ende April erfolgte der Neustart der Motorenfertigung, damit weitere Standorte versorgt werden können. So wie Dingolfing, wo die Produktion seit Mitte Mai wieder läuft, dicht gefolgt von den BMW-Werken in Regensburg und München.

Über seine Logistikabläufe und die Produktionsketten hat sich der bayerische Automobilhersteller stets sehr viele Gedanken gemacht, und das nicht erst seit gestern: „Die Logistik ist das Herzstück unseres Produktionssystems“, sagt Jürgen Maidl, Leiter Logistik im BMW-Produktionsnetzwerk.

Rund 1.800 (!) Logistik-Lieferanten versorgen normalerweise die weltweit 31 Produktionsstandorte mit rund 31 Millionen Bauteilen pro Tag. Vor Jahren schon ging man daran, die Abläufe neu zu überdenken, sich mithilfe von Automatisierung, Robotik und Digitalisierung noch besser aufzustellen.

Gemäß der Vision „Logistics Next“ wurde ein Gesamtkonzept entwickelt – für eine selbst gesteuerte, transparente und autonome Transport- und Intralogistik. Vieles davon ist in den Werken bereits umgesetzt, da gibt es etwa kollaborative Roboter und autonome Transportsysteme.

Schneller Überblick dank gläserner Daten-Pipeline und 5G-Mobilfunknetz

Im 15-Minuten-Takt bekommen die BMW-Materialsteuerer aktuelle Infos darüber, wo sich welche Ware befindet und ob sie pünktlich ankommen wird. Man hat dazu eine digitale Verbindung zwischen Lieferanten, Transportdienstleistern und den Werken geschaffen, eine Art gläserne Daten-Pipeline. Zur Rückverfolgung wird die neue Blockchain-Technologie eingesetzt.

Seit Februar beteiligt sich auch das Werk Dingolfing an einem Test der vernetzten Logistik mit viel Transparenz über Maschinen- und Materialbewegungen: Ein superschnelles, eigenes 5G-Mobilfunk-Versuchsnetz ist derzeit dort im Aufbau.

Mehr zum Thema Warenaustausch und Corona erklärt Professor Michael Eßig im aktiv-Interview.

Friederike Storz berichtet für aktiv aus München über Unternehmen der bayerischen Metall- und Elektro-Industrie. Die ausgebildete Redakteurin hat nach dem Volontariat Wirtschaftsgeografie studiert und kam vom „Berliner Tagesspiegel“ und „Handelsblatt“ zu aktiv. Sie begeistert sich für Natur und Technik, Nachhaltigkeit sowie gesellschaftspolitische Themen. Privat liebt sie Veggie-Küche und Outdoor-Abenteuer in Bergstiefeln, Kletterschuhen oder auf Tourenski.

Alle Beiträge der Autorin