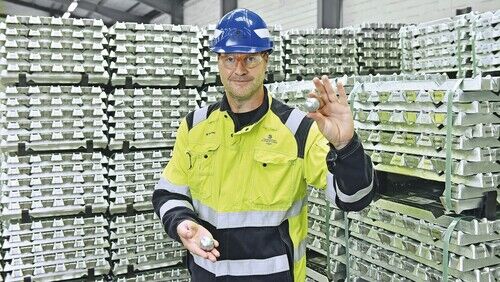

Sichtlich stolz präsentiert Marco Spohler, Energiemanagement-Beauftragter der Zinkhütte Nordenham, die Produkte seines Unternehmens: handliche Kugeln aus 99,99 Prozent reinem Zink. Hinter dem Chemie-Ingenieur glänzen unzählige Barren aus Zink, und eine Halle weiter warten tonnenschwere Platten und Blöcke des Metalls auf den Abtransport zum Kunden.

400 Mitarbeiter in Deutschlands letzter noch verbliebener Zinkhütte stellen im Drei-Schicht-Betrieb jährlich rund 165.000 Tonnen Feinzink und Zinklegierungen her. Ein außerordentlich energieintensiver Prozess. „Um eine Tonne Zink zu erzeugen, benötigen wir ungefähr den Jahresstromverbrauch einer vierköpfigen Familie“, erklärt der 45-jährige Ingenieur.

Zinkproduktion ist ein aufwendiger Prozess

Das wird sich nun ändern. Die Nordenhamer Zinkhütte, die 1908 gegründet und 2013 vom weltgrößten Rohstoffkonzern Glencore übernommen wurde, setzt auf Energieeffizienz. „Wir wollen bis 2050 klimaneutral produzieren“, sagt Geschäftsführer Rainer Wahlers. „Das ist auch das erklärte Ziel unseres Mutterkonzerns.“

Ein ambitionierter Plan, denn die Produktion von Zink ist ein mehrstufiger und aufwendiger Prozess. Zunächst muss der Rohstoff – Zinkerzkonzentrate mit einer Zink-Konzentration von 50 bis 55 Prozent – per Schiff nach Nordenham transportiert und dort in großen Hallen gelagert werden. Dann wird das Konzentrat in einem Wirbelschichtofen geröstet.

Mehrstufiges Verfahren

Konkret heißt das: Das Zinkerzkonzentrat und weitere Vorstoffe werden bei 950 Grad Celsius geröstet. Dabei entstehen Zinkoxid und ein schwefeldioxidhaltiges Röstgas, das abgekühlt, gereinigt und zu Schwefelsäure umgewandelt wird.

Das Zinkoxid wird in der Laugerei und Laugenreinigung weiterverarbeitet und in eine Zinksulfatlösung überführt. Aus der wird dann im dritten Schritt per Elektrolyse das Zink abgeschieden. Im letzten Produktionsschritt wandert das Metall in die Umschmelz- und Gießanlage und bekommt dort die gewünschte Form. Der gesamte Prozess benötigt so viel Energie, dass man damit den Jahresbedarf von ungefähr 160.000 Vier-Personen-Haushalten decken könnte.

Nutzung von überschüssigem Dampf

„Nicht zuletzt deshalb sind wir stetig damit beschäftigt, unsere Prozesse zu optimieren und unseren Strombedarf zu reduzieren“, sagt Spohler. „Also haben wir 2019 mit Unterstützung von Orcan Energy aus München ein Projekt aufgesetzt, das unsere beim Röstprozess anfallende Abwärme nutzt und daraus Strom erzeugt.“

Dabei setzt die Zinkhütte, vereinfacht ausgedrückt, überschüssigen Dampf, der beim Röstprozess anfällt, zur Stromerzeugung ein. Bisher wurde dieser Dampf nicht energetisch genutzt, sondern einfach in einem Wärmetauscher kondensiert, also verflüssigt.

Schnelle Umsetzung

Mit der technischen Lösung des Münchner Unternehmens, dem Organic Rankine Cycle (ORC), kann die Hütte nun einen großen Teil des zuvor ungenutzten Dampfs in elektrische Energie umwandeln und für eigene Zwecke einsetzen.

Mit der Anlage zu Abwärmenutzung produziert die Zinkhütte pro Jahr über 5.000 Megawattstunden Strom

Marco Spohler war Initiator des Projekts. Er holte sich für die Umsetzung des Vorhabens seine Kollegen Rouven Gutmann und Keno Blohm ins Team. Sie stellten die Idee im Mai 2019 der Geschäftsführung vor, bekamen grünes Licht und legten los.

Im April 2020 begannen die Installationsarbeiten, die schon Mitte November des gleichen Jahres beendet waren. Seitdem gewinnt die ORC-Technologie mit vier sogenannten Efficiency Packs Tag für Tag Strom aus Abwärme. Im Jahr summiert sich das auf mehr als 5.000 Megawattstunden (MWh) – eine Menge, die ausreicht, um ungefähr 1.500 Vier-Personen-Haushalte zu versorgen.

2.800 Tonnen Kohlendioxid pro Jahr eingespart

Ein weiterer positiver Effekt: Die Hütte spart dank der neuen Anlage jährlich 2.800 Tonnen Kohlendioxid (CO2) ein. Das entspricht in etwa der Menge, die üblicherweise bei 400 Flügen von München nach New York anfällt.

Auch ökonomisch war das Projekt ein voller Erfolg: Weil es vom Bundeswirtschaftsministerium gefördert wurde, konnte die Amortisationszeit der Investition auf vier Jahre begrenzt werden.

Die Installation war ein echter Kraftakt

Der Aufbau der ORC-Anlage (zum Funktionsprinzip siehe Kasten oben rechts) war nicht nur für die Zinkhütte-Mitarbeiter ein Kraftakt. Auch zahlreiche Dienstleister waren über Wochen und Monate mit der Installation der vier je zwölf Meter langen und knapp drei Meter hohen Efficiency Packs beschäftigt.

Der stellvertretende Betriebsleiter der Röstanlage, Rouven Gutmann, berichtet: „Wir hatten Stahlbauer und Rohrleitungsbauer hier, haben E-Technik, Isolierung und Betonbau koordiniert und dabei den Normalbetrieb weitergefahren.“

Der Stromverbrauch wurde stetig reduziert

Der Aufwand hat sich gelohnt. Nach der Inbetriebnahme läuft die Anlage konstant, überwachungs- und störungsfrei. Gutmann: „Es gibt keinerlei negative Auswirkungen auf die Produktion.“

Das Abwärme-Projekt soll keinesfalls die letzte Klimaschutzaktivität der Hütte gewesen sein. „Im Gegenteil“, sagt Spohler. „Wir denken gerade intensiv über den Einsatz von grünem Wasserstoff als Ersatz für fossile Brennstoffe und über den Bau einer Photovoltaik-anlage auf unserer Deponie nach.“

Neben diesen Großprojekten sind die Nordenhamer auch mit stetigen kleinen Veränderungen erfolgreich. So haben sie beispielsweise im vergangenen Jahr die Außenbeleuchtung auf LED umgestellt und Pumpen sowie Gebläse energetisch optimiert.

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors