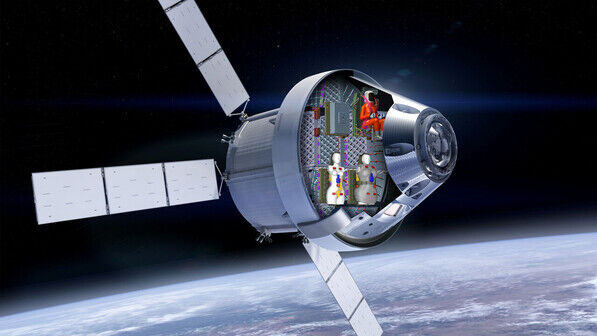

Heidenheim. Sechs Maschinensätze des Technologiekonzerns Voith stecken im größten Wasserkraftwerk der Welt: im Drei-Schluchten-Staudamm in China. Er kann 100 Millionen Menschen mit Strom versorgen. Die Maschinen sind maßgeschneidert für ihren Einsatzort, hier wie auch anderswo auf der Welt. 40 oder gar bis zu 100 Jahre müssen sie zuverlässig ihren Dienst verrichten, auch in Extremsituationen.

„Wasser ist eine Naturgewalt“, sagt Thomas Aschenbrenner beim Rundgang durch die „Brunnenmühle“. So heißt das Forschungs- und Entwicklungszentrum, wo Voith seit über 100 Jahren seine Turbinen testet. Aschenbrenner ist hier der Leiter der Turbinentechnik. Als aktiv zu Besuch ist, hängt gerade ein Laufrad mit rund einem halben Meter Durchmesser an einem Stahlseil – ein Modell. Ein Mitarbeiter lenkt es behutsam zum Prüfstand.

Die Tests sind zuverlässiger als Computersimulationen

Aschenbrenner kommentiert: „In einem Wasserkraftwerk darf nichts schiefgehen, sonst kann es zu teuren Schäden kommen, bis hin zur Gefährdung von Leben.“ Damit das nicht passiert, müssen die Maschinen wochenlange Tests bestehen, bis der Kunde zum finalen Abnahmetest nach Heidenheim kommt. Erst dann wird die eigentliche Turbine gebaut. Die ist 5- bis 30-mal so groß wie das vorab getestete, verkleinerte Modell. Trotzdem ist auf die Ergebnisse der Tests Verlass. „Wir können hier extreme Arbeitsbedingungen umfassender und genauer darstellen als in Computersimulationen“, erklärt Aschenbrenner.

Extreme Bedingungen herrschen etwa in einem Wasserkraftwerk in den österreichischen Alpen, das den ganzen Winter über für Reparaturen nicht zugänglich ist. Oder in Indien: Dort schwemmt der Monsun aggressive Mineralien mit dem Wasser in die Laufräder. Die greifen das Metall an, wenn es nicht speziell beschichtet ist.

Mit althergebrachter Mühlenromantik hat die Brunnenmühle also nichts zu tun. Der Name kommt von einer Quelle hinter dem Firmengelände, wo früher einmal eine Mühle stand. Heute ist hier alles Hightech. Wasser ist keins zu sehen, es fließt im Verborgenen durch riesige Rohre in die Prüfstände. Erst als Aschenbrenner eine Stroboskoplampe an ein verglastes Teilstück eines Prüfstands hält, blitzen zwei bizarr gewundene Ströme auf. Darüber sieht man, wie sich gleichmäßig ein Schaufelrad dreht.

Auch in einem Hightech-Betrieb gibt es noch echte Handarbeit

Konstruktion und Fertigung der Turbinenmodelle nehmen allein schon rund drei Monate in Anspruch. Der Bau der tatsächlichen Maschine dauert 12 bis 18 Monate – wenn es um eine einfache Anlage geht. Große Projekte können auch über Jahrzehnte laufen. Übrigens gibt es auch in Hightech-Unternehmen wie Voith noch Handarbeit. Weil die Schweißnähte in den Turbinen absolut dicht und einwandfrei sein müssen, arbeitet der Schweißer buchstäblich im Laufrad, um die Schaufeln von Hand festzuschweißen.

Als Mitglied der Stuttgarter aktiv-Redaktion berichtet Ursula Wirtz aus den Metall- und Elektrounternehmen in Baden-Württemberg sowie über Konjunktur- und Ratgeberthemen. Sie studierte Romanistik und Wirtschaftswissenschaften. Später stieg sie bei einem Fachzeitschriftenverlag für Haustechnik und Metall am Bau in den Journalismus ein. Neben dem Wirtschaftswachstum beobachtet sie am liebsten das Pflanzenwachstum in ihrem Garten.

Alle Beiträge der Autorin