Lünen. In einem Behälter liegen zahlreiche Schalterabdeckungen nebeneinander. Den kleinen Roboter stören die verdrehten und verschobenen Teile nicht: Er nimmt ein Stück nach dem anderen mit seinem Sauggreifer heraus, dreht es richtig herum und legt es in die Anlage zum Eintüten. „Wie die Abdeckungen liegen, erkennt er durch eine Kamera“, erklärt Daniel Wagener beim Besuch von aktiv. Wagener ist ziemlich stolz auf den stählernen Helfer – schließlich lernt er ihn sozusagen an!

Der 33-jährige Industriemechaniker arbeitet beim Familienunternehmen Albrecht Jung am Firmenstandort Lünen in der Werkstatt für Instandhaltung und Vorrichtungsbau. Der aus Schalksmühle stammende Mittelständler (1.200 Mitarbeiter weltweit, 250 Millionen Euro Jahresumsatz) stellt intelligente Gebäudetechnik her mit einer großen Vielfalt an Lichtschaltern, Steckdosen und Bewegungsmeldern, zudem Komponenten wie kabellose Lautsprecher fürs Smarthome. Alles „made in Germany“.

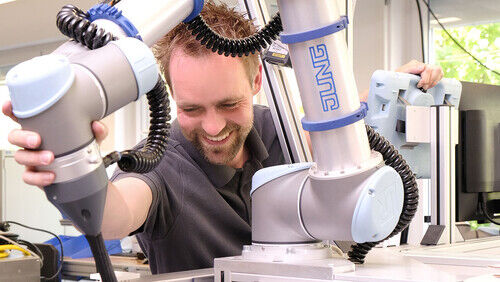

Ein „Cobot“ kann verschiedene Aufgaben erledigen - und darf dem Menschen nahe kommen

Eine Besonderheit: Viele Anlagen in der Produktion sind Marke Eigenbau. Egal ob Prüfgerät oder Laservorrichtung, die Werkstatt traut sich einiges zu. „Wir haben die Spezialisten“, sagt Carsten Meise, Leiter Vorrichtungsbau und Instandhaltung, selbstbewusst. Von den 280 Mitarbeitern in Lünen arbeiten 15 in der Werkstatt. Störungen werden im Nu beseitigt. Und die Werker können in der Pause auf dem Weg zur Kantine immer mal vorbeischauen, die neue Technik ausprobieren und Feedback geben.

Der neue Roboter, den Wagener gerade anlernt, ist zwar kein Eigenbau, er kommt von der Firma Universal Robots. Aber bevor der UR 5 hier in die Produktion darf, rüstet Wagener ihn mit den passenden Greifern aus und programmiert ihm die Dinge ein, die er zu tun hat. Denn der UR 5 ist etwas Besonderes: ein „Cobot“, also ein kollaborierender Roboter. Er kann verschiedene Aufgaben statt einer einzigen erlernen – und er arbeitet nicht hinter einem Schutzzaun, sondern zusammen mit Menschen.

Die Greifer sind aus Gummi statt aus Stahl

„Alles rund bei ihm, keine scharfen Kanten“, sagt Wagener und stupst den grauen Metallarm an. Der macht unbeirrt weiter! „Bei einer Berührung hört er nicht auf, aber ich kann ihn wegdrücken.“ Auf keinen Fall darf der Cobot einem Mitarbeiter schaden, schon ein blauer Fleck wäre zu viel: „Das würde sich sofort herumsprechen, und dann wäre er der böse Roboter – die Akzeptanz wäre dahin“, weiß der Industriemechaniker.

Deshalb sind die Greifer der Maschine aus Gummi statt aus Stahl. Wo die Cobots mit dem spitzen Schrauber hantieren, schützen Lichtschranken. Und immer, wenn der Metallarm sich dem Menschen nähert, verlangsamt er das Tempo.

Besonders gut gefällt Wagener, dass die Cobots sich so intuitiv bedienen lassen: Er bringt ihnen einen Arbeitsschritt bei, indem er den Metallarm nimmt und an die anzufahrenden Punkte führt. Dafür muss sich Wagener jedes Mal den Einsatzort anschauen und die Geschwindigkeit entsprechend ausrichten. „Warum soll der Roboter schnell laufen, wenn die Werkerin noch nicht fertig ist? Und je schneller er läuft, desto eher könnte ein Unfall passieren.“

Inzwischen hat das Unternehmen Albrecht Jung acht Cobots

Sein Arbeitgeber hat inzwischen acht Cobots, die Teile eintüten oder zusammenschrauben – oder noch im Testbetrieb laufen. Hier bei Jung schaffen die Roboter keine Arbeitsplätze ab, sondern entlasten die Mitarbeiter bei bestimmten Tätigkeiten.

Der erste arbeitet schon seit fünf Jahren Hand in Hand mit einer Monteurin. An einem Lautsprecher zum Beispiel gibt es mehrere klitzekleine Schräubchen: „Der Werkerin ist dabei öfter mal der Schrauber weggekippt, oder sie hat nicht richtig getroffen“, erklärt Wagener. Der Cobot schafft diese Arbeit präziser, und sein Gelenk tut auch nach der 500. Drehung nicht weh.

Die Monteurin wiederum hat nach wie vor zu tun. Während der Roboter an einem Teil schraubt, nimmt sie schon das nächste, legt die Dichtung ins Gehäuse, fügt den Lautsprecher hinzu und passt auf, dass die Kabel richtig gelötet sind. „Dafür braucht es schon die menschlichen Sinne“, sagt Wagener.

Weil es so gut läuft, leitet er schon die nächsten Helfer an. Zu Hause allerdings hat solche Technik noch keine Chance: Wageners Freundin hat ihr Veto gegen einen Staubsauger-Roboter eingelegt …

Nachgefragt

Wie kamen Sie zu Ihrem Beruf?

Technik interessierte mich schon immer, und durch einen Ferienjob habe ich die Firma Jung kennengelernt.

Was reizt Sie am meisten?

Die Abwechslung. Wir machen in unserer Abteilung von vorne bis hinten alles selbst: Planen, Bauen, Programmieren, Fehlersuche, Reparieren. Man macht so immer etwas Neues.

Worauf kommt es an?

Auf logisches Denken bei der Fehlersuche, auf Genauigkeit – und natürlich Interesse an Technik.

Matilda Jordanova-Duda schreibt für aktiv Betriebsreportagen und Mitarbeiterporträts. Ihre Lieblingsthemen sind Innovationen und die Energiewende. Sie hat Journalismus studiert und arbeitet als freie Autorin für mehrere Print- und Online-Medien, war auch schon beim Radio. Privat findet man sie beim Lesen, Stricken oder Heilkräuter-Sammeln.

Alle Beiträge der Autorin