Wann ist ein Messer richtig scharf? Hermann Giesser weiß es: „Legen Sie das Messer auf den Rücken, also mit der Schneide nach oben. Dann lassen Sie eine reife Tomate aus etwa 80 Zentimeter Höhe auf die Schneide fallen. Ein scharfes Messer teilt sie sauber in zwei Hälften.“ Solche Top-Messer fertigt der Familienbetrieb Johannes Giesser seit nunmehr 248 Jahren – und zwar komplett in Winnenden. Beim Rundgang mit aktiv zeigt Geschäftsführer Hermann Giesser, wie Tradition und Hightech in der Produktion zusammenfließen.

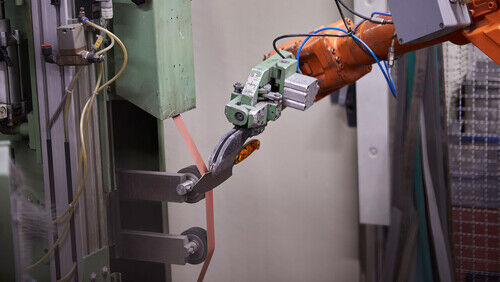

„Auch heute noch machen wir Handwerk“, sagt Giesser. „Aber unsere Handwerker sind Roboter. Sie machen genau das, was auch Menschen machen.“ Tatsächlich: Roboter greifen die Rohlinge aus einem großen runden Magazin und setzen sie an ein Schleifband an – im exakten 15-Grad-Winkel, sodass die perfekte Schärfe entsteht. Patrick Buckel steht vor der Roboterzelle und programmiert den Vorgang am Display. Der Schneidwerkzeugmechaniker mit Meistertitel ist seit 15 Jahren bei Giesser und, wie er sagt, „immer noch happy damit“.

Trotz aller Automatisierung werden die Klingen manchmal immer noch von Hand geschliffen – etwa, wenn es um Kleinserien geht.

Ein Messerschmied weiß mehr als ein Ingenieur

„Wir machen auch heute noch fast alles selbst, in der eigenen Produktion“, erzählt Giesser stolz. Nur das Rohmaterial wird eingekauft: Stahl, Holz und Kunststoffgranulat. In der Rohklingenfertigung werden die Rohlinge per Laser aus dem Stahlblech geschnitten und zum Härten wärmebehandelt. Die stumpfen, dunklen, planen Teile werden dann im Stammhaus in blitzende Klingen verwandelt.

Dabei ist besonderes Know-how gefragt. Denn Messer haben gewölbte Oberflächen, also sehr spezielle Geometrien, die man mit einem CAD-Programm nicht genauso einfach zeichnen kann wie andere Teile. Ein gelernter Schneidwerkzeugmechaniker weiß, wie man einen Roboter dafür programmiert. Ein studierter Ingenieur dagegen müsste hier wahrscheinlich passen!

Nach dem Schleifen werden die Klingen hochglanzpoliert und gewaschen. Dann erhalten sie ihre Griffe: Holzgriffe werden im Stammhaus in Form geschliffen und angenietet. Alternativ werden im Gebäude gegenüber Kunststoffgriffe angespritzt. Am Schluss brennt noch ein Laser das Logo ein, dann geht es ab ins Lager oder in den Versand. Bis zu 8.000 Messer am Tag durchlaufen diesen Prozess!

Giesser ist einer von drei Weltmarktführern

Die Ware geht in die ganze Welt. „Etwa ein Drittel verkaufen wir in Deutschland, ein weiteres Drittel in Europa und den Rest weltweit – von Kanada bis zu den Fidschi-Inseln“, berichtet Giesser. Die Kunden sind in der Gastronomie und vor allem in der Fleischverarbeitung. „Das Metzgerhandwerk ist buchstäbliche Knochenarbeit“, betont Giesser. Es fordert Höchstleistung – auch von den Messern.“ In dieser Nische zählt Giesser weltweit zu den drei führenden Herstellern. Wie hält man sich über so lange Zeit an der Spitze? Der schwäbische Firmenchef lächelt bescheiden: „In Demut.“ Das heißt für ihn: „Dass man nicht übermütig wird, sondern auf dem Boden bleibt. Und gleichzeitig technologisch auf dem neuesten Stand. Und etwas Glück gehört natürlich auch dazu.“

Aber lässt die Nachfrage denn nicht nach, wo doch der Trend beim Essen zu vegetarisch und vegan geht? Das sieht Giesser gelassen: „Das spüren wir in Europa, weltweit aber bisher noch nicht. Auf jeden Fall sind wir vorbereitet: Unsere Messer schneiden auch Gemüse.“

Ein gutes Messer sollte man vererben können

In anderen Worten: Es läuft. Und das sogar trotz der Preissteigerungen für Stahl und Energie infolge der Lieferengpässe nach Corona und dem Kriegsausbruch in der Ukraine. „Das hat uns natürlich auch betroffen“, räumt der Geschäftsführer ein. „Wir waren gezwungen, unsere Marktpreise anzupassen. Aber zum Glück haben unsere Kunden das recht gut akzeptiert.“

Qualität aus Deutschland hat eben ihren Wert. Und Giesser setzt die Messlatte besonders hoch: „Ein wirklich gutes Messer sollten Sie noch vererben können.“ Diese Langlebigkeit beginnt schon mit der Auswahl des Stahls. Auch das Material für die Griffe muss hochwertig sein. Dazu kommt qualifiziertes Personal, das Giesser selbst ausbildet. Und die automatisierte Fertigung. Die eigentliche Qualitätssicherung im Werk geschieht aber mit dem menschlichen Auge – auch heute noch. „Prüfen, ob die Flächen perfekt geschliffen sind – das kann ein Roboter nicht so gut“, sagt Giesser.

Das Unternehmen

- Die Johannes Giesser Messerfabrik produziert seit 1776 Profi-Messer für Köche und Fleischverarbeiter. Bis heute ist das Unternehmen in Familienhand.

- Beschäftigt sind rund 112 Mitarbeiter, davon die meisten in drei Winnender Häusern und etwa 18 an einem kleineren Standort in Thüringen.

- Als einziges Unternehmen in Deutschland bildet Giesser noch Schneidwerkzeugmechaniker aus.

Als Mitglied der Stuttgarter aktiv-Redaktion berichtet Ursula Wirtz aus den Metall- und Elektrounternehmen in Baden-Württemberg sowie über Konjunktur- und Ratgeberthemen. Sie studierte Romanistik und Wirtschaftswissenschaften. Später stieg sie bei einem Fachzeitschriftenverlag für Haustechnik und Metall am Bau in den Journalismus ein. Neben dem Wirtschaftswachstum beobachtet sie am liebsten das Pflanzenwachstum in ihrem Garten.

Alle Beiträge der Autorin