Dillingen. Bumm – bumm: Der Herzschlag der Dillinger Fabrik gelochter Bleche. Beim Werkrundgang während des aktiv-Besuchs ist er stets deutlich zu hören. Den Beat erzeugen große CNC-Maschinen, die kreisrunde Löcher in Metall stanzen. So produzieren die rund 400 Mitarbeiter des saarländischen Traditionsbetriebs das, wofür die Fabrik seit 1895 steht: Lochbleche. Ein überraschend vielfältiges Produkt.

„Wir fertigen hier für die unterschiedlichsten Branchen“, sagt Hans Ulrich Koch, geschäftsführender Gesellschafter des Unternehmens. Das Spektrum reicht von Siebtrommeln für die Recycling-Industrie über Medizintechnik-Anwendungen bis hin zu den perforierten Behältern, in denen Tiefkühlpommes vorfrittiert werden. Und das ist nur ein kleiner Ausschnitt der Kundenliste! „Alles, was als Konserve angeboten wird, wird in Gestellen aus Lochblech sterilisiert“, erklärt Koch.

„Der Bereich Architektur bringt fast 30 Prozent unseres Umsatzes.”

Andreas Poss, Geschäftsführer

Auch Siebe für Wasserwerke oder für Rückhaltefilter von Atomkraftwerken haben die Saarländer schon produziert. Meist gehe es um kleine Stückzahlen, aber zugleich um qualitativ aufwendige Projekte, sagt der Chef: „Wir haben uns auf große Formate und enge Perforationen spezialisiert, für die es Richttechnik und Spezialmaschinen braucht.“

Designs mit Lochblech werden bei Architekten immer beliebter

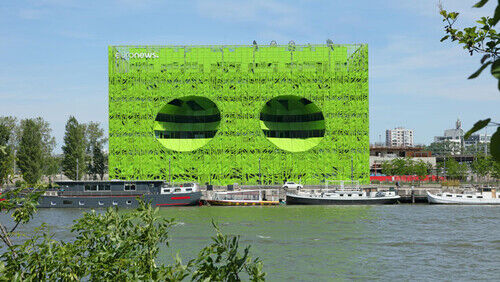

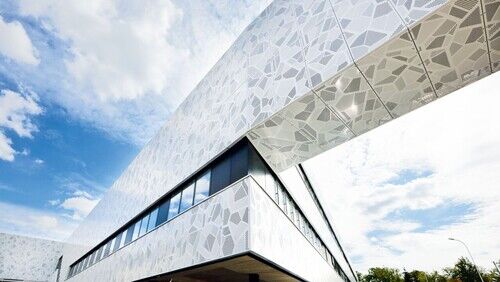

Prominentes Aushängeschild der Produktpalette sind aber Lochblech-Fassaden, die aus Dillingen montagefertig auf die Reise gehen. Solche Außenwände aus Alu zieren bekannte Gebäude wie das des Senders Euronews in Lyon, die BMW-Welt in München – oder auch 450 Audi-Verkaufshäuser in 26 Staaten. Die schicken Fassaden werden für die Fabrik auch wirtschaftlich wichtiger. „Der Bereich Architektur bringt schon fast 30 Prozent unseres Umsatzes“, erklärt der zweite Geschäftsführer Andreas Poss. „Denn Lochblech wird bei Architekten immer beliebter.“

Das liegt an den Eigenschaften des Materials: Gelochte Metall-Wände halten nicht nur die Hitze vom Gebäude fern, indem sie warme Luft nach oben abführen. Architekten können die unterschiedlich großen Löcher auch als Design-Element nutzen. Gerade Parkhäuser werden auf diese Weise oft verschönert, so Poss: „Hier müssen ohnehin 40 Prozent der Fassade aus Löchern bestehen, aus Brandschutzgründen.“

Die Vielzahl der Stanzungen ist in der Produktion eine echte Herausforderung. Denn wie schlägt man Tausende Löcher, und das in möglichst kurzer Zeit? „Ein normaler Blechbearbeitungsbetrieb kann das nicht mal eben so“, betont Poss. „Der macht vielleicht mal 20 Löcher und klickt dafür alle einzeln mit der Maus an, um hier ein 5er- und dort ein 7er-Loch zu stanzen. Das kann man bei 10.000 Löchern schlecht machen.“ Um wirtschaftlich arbeiten zu können, hat die Dillinger Fabrik daher selbst eine Software entwickelt. Mit ihr lassen sich die Stanzmaschinen teil- oder vollautomatisch programmieren.

Was in die Kalkulation mit einfließt: „Von jedem gelochten Blech bleiben als Nebenprodukt 20 bis 50 Prozent Schrott“, sagt Poss. Der wird sortenrein gesammelt – und direkt wieder verkauft.

Über eine Treppe in der Werkhalle erreicht man den Vertrieb. Hier telefoniert eine Mitarbeiterin gerade auf Französisch. „Mehrsprachigkeit ist Pflicht“, erklärt Vertriebsleiter Patrick Wegener. Schließlich verkaufe man nicht nur ins nahe Frankreich, sondern weltweit. Eine der nächsten Lieferungen geht nach Ostafrika: Die Zentralbank von Burundi hat eine Fassade geordert. Die Löcher dafür werden gerade in Dillingen gestanzt.

Nachgefragt bei Vertriebsleiter Patrick Wegener

Wie kamen Sie zu Ihrem Beruf?

Ich habe Werkzeugmacher gelernt, mich zum Maschinenbautechniker weitergebildet und den Meister gemacht. Vor 23 Jahren bin ich dann in den Vertrieb gewechselt.

Viele in Ihrem Vertriebsteam kommen aus der Produktion. Warum?

Weil Produktionskenntnisse enorm wichtig sind in der Kundenberatung. Zum Beispiel, wenn man Architekten erklären will, warum eine Idee nicht funktioniert – oder sehr teuer wird.

Was reizt Sie an Ihrem Job?

Die Vielfalt an Branchen, die wir bedienen, von der Architektur bis zur Medizin. Es ist jeden Tag etwas Neues!

Michael Aust berichtet bei aktiv als Reporter aus Betrieben und schreibt über Wirtschafts- und Verbraucherthemen. Nach seinem Germanistikstudium absolvierte er die Deutsche Journalistenschule, bevor er als Redakteur für den „Kölner Stadt-Anzeiger“ und Mitarbeiter-Magazine diverser Unternehmen arbeitete. Privat spielt er Piano in einer Jazz-Band.

Alle Beiträge des Autors