Detmold. „Kai-Uwe hört aus 50 Meter Entfernung, ob die Maschine ein Wehwehchen hat und sogar, welches“, sagt Patrick-Benjamin Bök. Es gibt viele „Kai-Uwes“ im Unternehmen, die sich ein spezielles Know-how erarbeitet haben. „Aber wenn die in Urlaub sind oder in einer anderen Schicht, dann haben wir ein Problem.“

Bök arbeitet beim Elektrotechnik-Unternehmen Weidmüller in Detmold – und ist zuständig für die Digitalisierung der Produktion. „Das Wissen der Kai-Uwes müssen wir unbedingt in die Kiste packen“, sagt er. Das gelte auch für das Wissen über Arbeitsschritte, etwa zum Umrüsten einer Maschine. Möglichst viele Mitarbeiter sollen das draufhaben, um sich gegenseitig vertreten zu können.

Die Brillen sind bei Weidmüller für die Wartung aus der Ferne ideal – und nicht nur das

Das Umrüsten geht neuerdings mit einer Datenbrille vor den Augen leichter. Sie zeigt die Maschine zusätzlich virtuell in 3-D und blendet die entsprechenden Arbeitsschritte als Video ein. „Man hat dabei beide Hände für die Arbeit frei“, sagt Daniel Behnke, der die Anwendung für die AR-Brille bei Weidmüller mitentwickelt und mit Daten gefüttert hat: „Was man machen will, wählt man mit dem Blick aus.“

AR steht für Augmented Reality, erweiterte Realität. Weidmüller hat rund 50 solcher Brillen im Umlauf und setzt sie für Trainings und vor allem für Fernwartung und Instandhaltung ein. Das Unternehmen mit knapp 5.000 Mitarbeitern weltweit hat Fertigungsstandorte unter anderem in China, Rumänien, Australien, Spanien und Dubai.

Die Digitalisierung wird in den Fabriken vieles auf den Kopf stellen

Wenn es dort früher irgendwo haperte, schickte man den Experten am Stammsitz ein Foto, die Mails gingen tagelang hin und her. Heute setzt sich der Werker im fernen China die Brille auf, der Experte in Detmold sieht dank eingebauter Kamera die Maschine aus dessen Perspektive und beide können dabei miteinander reden. „So lässt sich die Situation deutlich leichter und schneller klären“, sagt Bök. Außer Fehlerbehebung kann man damit virtuell Arbeitsplätze aus der Ferne begehen, um die Sicherheit zu beurteilen oder Prozesse zu optimieren. Das hat den Austausch zwischen den Standorten gefördert - ohne strapaziöse und kostspielige Dienstreisen, so der Digitalisierungschef. „Wenn wir zwei Reisen pro Werk und Jahr sparen, hat sich die Technik schon ausgezahlt.“

Die Digitalisierung wird, wie das Beispiel Weidmüller zeigt, vieles auf den Kopf stellen. Sie wird Jobs kosten, verändern und neue schaffen. Zahlen präsentierte jüngst die Industriestaaten-Denkfabrik OECD in ihrem Beschäftigungsausblick 2019: Demnach könnten in den nächsten 15 bis 20 Jahren hierzulande 18 Prozent der Jobs durch intelligente Technik ersetzt werden, weitere 36 Prozent würden sich grundlegend wandeln. Andererseits entstünden durch die Digitalisierung aber auch zahlreiche Arbeitsplätze.

33 Milliarden Euro – so viel stecken die Unternehmen alljährlich in die Weiterbildung

Fest steht zudem: Für den Wandel müssen die Mitarbeiter fit gemacht werden – eine große Herausforderung für Wirtschaft und Gesellschaft. Dabei stecken die Unternehmen schon heute alljährlich 33 Milliarden Euro in die Fortbildung – viel Geld, das erwirtschaftet sein will.

Was technisch schon alles möglich ist, sieht man bei den Westfalen. Sie haben eine eigene Spielwiese für das Entwickeln und Testen neuer Technologien. Die „Innovation Area“ steht direkt im Werk und bietet eine sichere Möglichkeit, die Brille und andere elektronische Helfer an einer Anlage auszuprobieren – und Feedback zu geben.

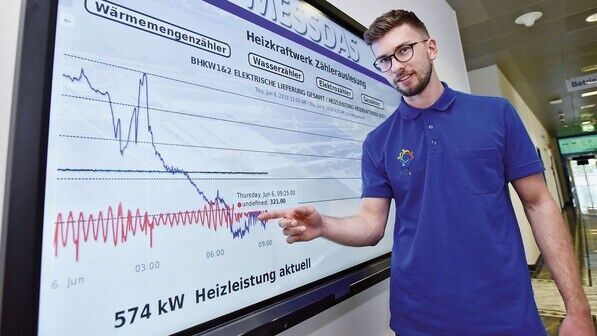

In der Innovation Area fließen auch die Daten von zehn Spritzgussmaschinen aus der Produktion von Reihenklemmen zusammen. Die Klemmen verbinden mehrere Drähte oder Leitungen miteinander, etwa in Schaltschränken, und machen die Installation von Stromanschlüssen und Steuerungen einfach. Ein Automat, an dem Maschinenbedienerin Nelli Vollmer arbeitet, bestückt dann die Plastikteile mit Metallkontakten. Sensoren erfassen alles, was in der Produktion passiert. Das ist eine unvorstellbare Menge an Informationen.

Was haben Vogelforscher in einer Firma zu suchen?

In diesem Wust suchen Leute wie Daniel Kress nach bestimmten Mustern. Der promovierte Neurobiologe forschte früher an der Uni über die Flugsteuerung von Insekten, Vögeln und fliegenden Robotern. 2016 wurde er der erste Data Scientist des Familienunternehmens. Jetzt hat er mehr als 20 Kollegen, alle wie er Quereinsteiger aus Natur- und Sozialwissenschaften. „Abweichungen im Normalverhalten zu erkennen, ist sehr wertvoll“, sagt Kress: Es geht um kleinste Änderungen etwa bei der Betriebstemperatur oder Drehzahl. So kann man noch rechtzeitig die Maschine warten, bevor sie abrupt stehen bleibt, aber auch Energie sparen, Ausschussware vermeiden.

Die Erkenntnisse der Datenforscher fließen in eine Analyse-Software ein, die vorausschauendes Handeln ermöglicht. Das kommt der eigenen Produktion zugute. Irgendwann auch der Anlage von Nelli Vollmer.

Auch die Kunden von Weidmüller sind begeistert. Die Firma verkauft jetzt nicht nur Klemmen und andere Verbindungstechnik. Sondern auch das Wissen, wie man die Wehwehchen der Maschinen frühzeitig erkennt.

Matilda Jordanova-Duda schreibt für aktiv Betriebsreportagen und Mitarbeiterporträts. Ihre Lieblingsthemen sind Innovationen und die Energiewende. Sie hat Journalismus studiert und arbeitet als freie Autorin für mehrere Print- und Online-Medien, war auch schon beim Radio. Privat findet man sie beim Lesen, Stricken oder Heilkräuter-Sammeln.

Alle Beiträge der Autorin