Reifen sind in der Formel 1 immer ein Thema. Die richtige Gummimischung, die Wahl der passenden Pneus für Trockenheit oder viel bis wenig Regen, Temperatur, Grip, der optimale Druck – das liefert endlosen Gesprächsstoff an Rennstrecken und Stammtischen. Nur um Kabelkerne und Hemer geht es eher selten. Dabei spielt beides eine nicht unerhebliche Rolle.

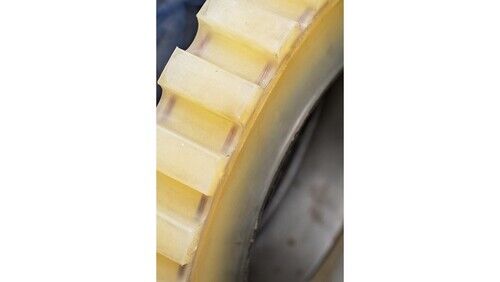

Ein Kabelkern ist ein geschweißter Ring, Seele genannt, um den Drähte gewickelt werden. Es hört sich einfach an, aber: „Es ist ein Sicherheitsteil, auf das man sich verlassen können muss. Kabelkerne sind im Inneren des Reifens verbaut und halten ihn sicher auf der Felge“, sagt Matthias Geilich, Geschäftsführer der Otto Kuhlmann Unternehmensgruppe. Das Unternehmen mit 55 Mitarbeitern am Stammsitz in Hemer und 35 in Langelsheim im Harz ist einer der wenigen Produzenten weltweit, die diese Teile für High-Performance-Reifen anbieten – für höchste Geschwindigkeiten und extreme Belastungen wie in der Formel 1, für Flugzeuge oder schwere Lkw und Landwirtschaftsfahrzeuge.

Bei Kabelkernen kommt es auf jedes Detail an

Eine jahrzehntelange Erfahrung – angefangen hat es mit Kernen für Pkw- und Fahrradreifen – steckt dahinter. „Es gibt an die 200 unterschiedliche Kabelkern-Konstruktionen“, sagt Geilich. Alles muss genau aufeinander abgestimmt sein, gewichtsmäßig passen, haltbar sein. Die Ringe werden in der Produktion nur mit Handschuhen angefasst und für den Versand aufwendig verpackt. „Das Material muss sehr rein sein, damit später bei der Vulkanisierung die Verbindung von Kautschuk und Draht hundertprozentig gelingt“, erklärt der Geschäftsführer. Viel Handarbeit steckt noch in den Kabelkernen. „Wir liefern von 4 bis 100.000 Stück. Wenn da alle zwei Jahre mal 150 besondere Kabelkerne geordert werden, lohnt sich keine Maschine.“ Ebenso wenig wie bei den größten Kabelkernen der Firmengeschichte mit einem Durchmesser von fast zwei Metern für einen XXL-Kipper.

Dessen Reifen halten länger als die in der Formel 1. Schon allein da kommt pro Saison bei 18 Rennen mit 20 Autos – und jeweils mehreren Sätzen mit je vier Reifen und pro Reifen zwei Kabelkernen – einiges zusammen. Insgesamt produziert Otto Kuhlmann jährlich rund 1,5 Millionen Kabelkerne im Schnitt. Normalerweise. Im letzten Jahr waren es weniger. „Coronabedingt fielen Formel-1-Rennen aus, der Luftverkehr nahm ab. Das haben wir gemerkt.“

1.300 Tonnen Stahl und Alu verarbeitet die Firma jährlich in Hemer

Jetzt zieht es wieder an, und auch mit den anderen Produkten haben die Mitarbeiter gerade gut zu tun. Rund 1.300 Tonnen Stahl und Aluminium werden in Hemer jährlich nicht nur zu Kabelkernen, sondern auch zu Einzeldraht- und Spannringen verarbeitet. Damit hat das Unternehmen bereits Ende der 1980er Jahre auf die Entwicklung im Automotivebereich hin zu mehr Komfort und Sicherheit reagiert.

Spann- und Drahtringe für die komfortable Luftfederung

Die Ringe werden in der feinfühligen Luftfederung verbaut. „Das ist nicht mehr nur eine Sache für die Luxusklasse“, erklärt Geilich. „Wir profitieren von der E-Mobilität.“ Mehr Fahrkomfort bei leichtem Gewicht ist gefragt. Die Komponenten aus Hemer sind aber auch an anderen Stellen im Einsatz, zum Beispiel in Sitzen, in Lkws und Baggern, im Waggonbau oder im öffentlichen Personennahverkehr, wo Einstiege beim Halten abgesenkt werden.

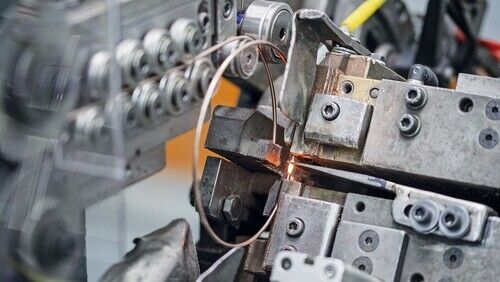

Eine intensive Prüfung und das geschulte Auge der erfahrenen Mitarbeiter garantieren bei jedem Einzeldrahtring die geforderte hohe Qualität. In den vergangenen Jahren hat das Unternehmen in moderne Technologie investiert. Seelen und Spannringe werden in automatisierten Produktionsanlagen geschnitten, geschweißt, angelassen und abgegratet.

Das verheerende Hochwasser im Juli hat die Lage weiter verschärft

„Ohne Automatisierung geht es nicht mehr. Wir müssen uns den Veränderungen in der Wirtschaft anpassen“, sagt Geilich. Auch das Hemeraner Unternehmen sieht sich mit wachsendem Druck konfrontiert. Die Preise für das knapper werdende Material steigen. Und der internationale Warenverkehr ist schwieriger und teurer geworden. Das Hochwasser im Juli, von dem auch Zulieferer betroffen waren, hat die Lage noch einmal etwas verschärft.

Auf der anderen Seite spüre man den Kundendruck, CO2-neutrale Teile zu produzieren, sagt Geilich. Nicht zuletzt deswegen müsse man umdenken: „Wir stellen unsere Fahrzeugflotte um und prüfen gerade unseren CO2-Fußabdruck. Auch als kleines Unternehmen müssen wir da etwas machen.“

Mittlerweile bildet das Unternehmen wieder aus – und reagiert so auf den Fachkräftemangel

Für die Mitarbeiter heißt das, sich mit Veränderungen auseinanderzusetzen. Viele sind dem Betrieb lange verbunden. Das gibt dem Geschäftsführer ein gutes Gefühl, denn neue zu finden, ist nicht ganz einfach. „Wir suchen gerade seit Wochen einen Maschineneinrichter.“ Mittlerweile bildet das Unternehmen wieder aus – ein Schritt, den Fachkräftenachwuchs zu sichern.

Das Wohl der Mitarbeiter und soziales Engagement haben im 1908 gegründeten Unternehmen einen hohen Stellenwert. Der im Jahr 2009 verstorbene Martin Kuhlmann, Sohn des Firmengründers und ohne Nachfolger, überführte den Betrieb, den er als seine „Familie“ ansah, 2002 in eine gemeinnützige Stiftung. Sie unterstützt Kinderheime, Sportvereine oder kulturelle Einrichtungen. Matthias Geilich: „Das ist ein gutes Gefühl und noch mal eine ganz andere Motivation.“

Begegnung mit ...

Serdar Altuntepe: Ausbilder mit Gefühl

Glück habe er gehabt, sagt Serdar Altuntepe. Vor gut zehn Jahren konnte er aus seinem insolventen Ausbildungsbetrieb zu Otto Kuhlmann wechseln und dort die Lehre als Industriemechaniker abschließen. Nur: „Eigentlich wurde hier kein Schlosser gebraucht.“ Den Job in der Spannringabteilung nahm er aber an und war zufrieden damit. Trotzdem freute er sich, als er nach vier Jahren wieder in die Instandhaltung wechseln konnte. Und als die Firma vor zwei Jahren in die Ausbildung einsteigen wollte, zögerte er nicht, den Ausbilderschein zu machen und sich weiterzubilden.

Jetzt Elternzeit für die Familie eingeplant

„Ich helfe gerne anderen“, sagt der 35-Jährige. „Ich habe die Erfahrung gemacht, dass oft zu viel erwartet wird. Ich war selbst oft verängstigt und habe mich nicht getraut, zweimal zu fragen.“ Diese Angst möchte er anderen nehmen. „Die jungen Leute müssen die Chance bekommen, selbst zu machen und auszuprobieren. Nur so können sie etwas lernen.“ Es solle ja kein Crash-Kurs sein. Dass die Zeit ohnehin schnell vergeht, merkt er an der ältesten Tochter: „Kinder werden so schnell groß.“ Deshalb nimmt er jetzt, für seine zweite, Elternzeit.

Persönlich

Wie kamen Sie zu Ihrem Beruf?

Ich habe von klein an Schränke auseinandergebaut und am Fahrrad gebastelt. Da lag etwas Technisches nahe.

Was reizt Sie am meisten?

Es ist ein schönes Gefühl, Probleme zu lösen. Jetzt als Ausbilder freut es mich, wenn die Azubis was lernen und merken: Ich kann das.

Worauf kommt es an?

Man muss präzise arbeiten, Vorstellungskraft mitbringen. Logisches Denken und Zusammenarbeit sind wichtig.

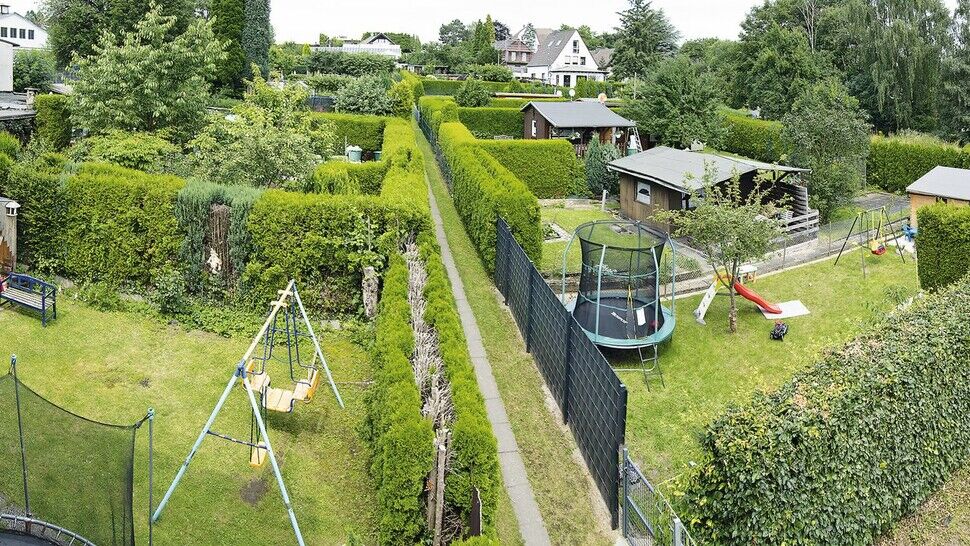

Von der Arbeit direkt in die Gartenlaube

- Auf 10.000 Quadratmetern produzieren die Mitarbeiter hochwertige Metallteile. Auf 7.000 Quadratmetern können sie sich direkt nebenan erholen.

- Zum Werk in Hemer-Westig gehört eine Kleingartenanlage, die den Mitarbeitern zur Verfügung steht.

- Eine grüne Oase auf dem Betriebsgelände, gut fürs Klima.

Die studierte Politikwissenschaftlerin und Journalistin ist für aktiv vor allem im Märkischen Kreis, in Hagen und im Ennepe-Ruhr-Kreis unterwegs und berichtet von da aus den Betrieben und über deren Mitarbeiter. Nach Studium und Volontariat hat sie bei verschiedenen Tageszeitungen gearbeitet und ist seit vielen Jahren als freie Journalistin in der Region bestens vernetzt. Privat ackert und entspannt sie am liebsten in ihrem großen Garten.

Alle Beiträge der Autorin