Lebach. Am Arbeitsplatz von Georg Häner zischt und brutzelt es wie in einer Großküche. Und tatsächlich ist der Schweißer beim Besuch von aktiv gerade mit einer Pfanne beschäftigt. Allerdings ist die nicht für Bratkartoffeln oder Schnitzel gedacht: Häner schweißt am Boden einer Gießpfanne. Und zwar einer riesigen Gießpfanne! Mit ihr wird ein Stahlwerk bald Stahl kochen.

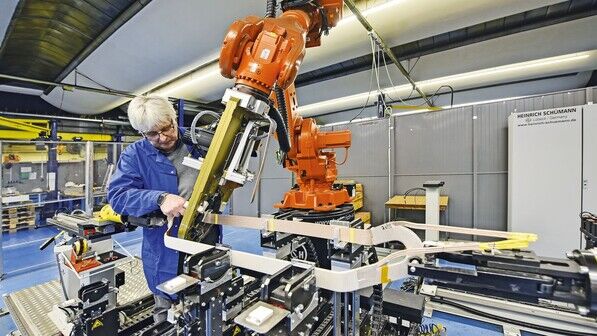

Der Mann arbeitet bei DILEB im saarländischen Lebach. Die Firma ist ein Spezialist für Sondermaschinen und sehr schwere Bauteile. In den fünf Werkhallen an der Ausfallstraße des 19.000-Einwohner-Örtchens entstehen gigantische Anlagen, die von Kunden weltweit geordert werden.

Mit Pressplatten von DILEB werden in China iPhones gefertigt

„Das Werk wurde vor 50 Jahren als Standort des schwäbischen Anlagenbauers Dieffenbacher gegründet“, erklärt Roman Quirin, der DILEB seit 2019 als einer von zwei Geschäftsführern leitet. Hier wurden vor allem Pressen für Spanplatten-Hersteller produziert. Der alte Militärbahnhof von Lebach, auf dessen Gelände die Fabrik bis heute steht, schien Dieffenbach perfekt für die Fertigung solch großformatiger Teile.

Seit 2003 ist das Unternehmen unter dem Namen DILEB eigenständig, das „DI“ steht für Dieffenbacher und das „LEB“ für Lebach. Und noch immer fertigt es Spanplatten-Pressen. „Wir haben unseren Kundenstamm aber nach und nach erweitert“, sagt der Geschäftsführer. Inzwischen produzieren die rund 90 Mitarbeiter Sondermaschinen und Riesen-Bauteile für viele Branchen.

„Stückzahl Eins ist bei uns die Regel.“

Roman Quirin, Geschäftsführer

Ein neuer Bereich ist etwa die Medizintechnik. DILEB baue seit Kurzem auch Protonen-Beschleuniger, berichtet Quirin: „Diese Geräte werden zur Krebstherapie eingesetzt.“ Das schwerste Einzelteil wiegt 150 Tonnen! In der Klinik werden darin winzigste Partikel auf Tumoren von Patienten geschossen. Mikro-Medizin – die ohne handfeste Metaller-Maloche nicht möglich wäre.

Auch in anderen Zukunftsbereichen mischt der Maschinenbauer mit. Etwa in der Photovoltaik (PV): Ähnlich wie Spanplatten werden auch PV-Anlagen durch Pressplatten geformt. Wieder ähnlich ist es bei Handy-Displays: „Wir haben schon Pressen geliefert, mit denen Apple in China iPhones fertigt“, sagt Quirin. Und auch beim Energie-Trendthema Nummer eins ist DILEB dabei: Die Saarländer bauen die Hauptkomponenten von sogenannten Elektrolyseuren – den Maschinen also, mit denen sich Wasserstoff erzeugen lässt.

Logistik: Der Transport ist stets eine Herausforderung

Wer die riesigen Bauteile in der Werkhalle sieht, kann sich schwer vorstellen, wie die einmal zum Kunden gelangen sollen. Stückzahl eins ist die Regel. Aber dieses eine Stück wiegt eben oft mehrere Hundert Tonnen – das macht die Logistik zur Herausforderung. Da die Schienen des alten Bahnhofs nicht mehr am Netz sind, geht alles über die Straße. „Zum Glück haben wir eine eigene Schwerlaststrecke, auf der wir ohne Brücken zum Hafen nach Dillingen kommen“, sagt Quirin. Die Transporte müsse man Monate vorher anmelden, damit Straßen gesperrt werden können.

So wie bei der bislang spektakulärsten Lieferung: Mehrere bis zu 400 Tonnen schwere Bauteile gingen 2021 in die USA. „Heute bilden die Module dort die größte Rohrschweißanlage der Welt.“

DILEB Maschinenbau

1969 begann das Werk als Standort der Firma Dieffenbacher

90 Mitarbeiter arbeiten heute in Lebach

400 Tonnen wog das schwerste bislang produzierte Bauteil

Michael Aust berichtet bei aktiv als Reporter aus Betrieben und schreibt über Wirtschafts- und Verbraucherthemen. Nach seinem Germanistikstudium absolvierte er die Deutsche Journalistenschule, bevor er als Redakteur für den „Kölner Stadt-Anzeiger“ und Mitarbeiter-Magazine diverser Unternehmen arbeitete. Privat spielt er Piano in einer Jazz-Band.

Alle Beiträge des Autors