Linnich. Vor 20 Jahren, da gab’s im Supermarktregal vielleicht drei Sorten Apfelsaft. Heute sind es oft zehn. Und Milch gibt’s längst nicht nur mit mehr oder weniger Fett, sondern auch laktosefrei oder ganz ohne Beteiligung einer Kuh, aus Mandeln, Hafer, Soja …

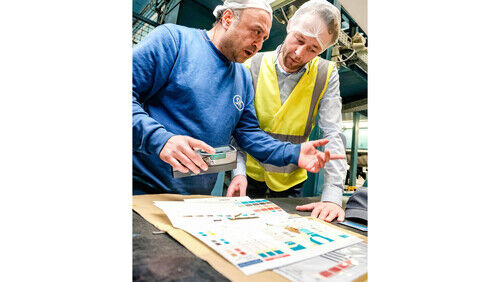

„Die Vielfalt der Produkte ist schier explodiert“, sagt Martin Herrenbrück, Europa-Chef des Verpackungsherstellers SIG Combibloc in Linnich bei Düren. Damit wird die Herausforderung für den Produzenten der fertig bedruckten Verpackungen sofort klar: Immer mehr Varianten müssen für die Kunden produziert werden. Logische Folge: Maschinen laufen kürzer, dafür müssen sie viel häufiger neu eingerichtet werden.

Fertigung umgekrempelt: Aus drei Werkhallen wurden zwei Produktionsstraßen

Dies und die Tatsache, dass Billiganbieter auch auf diesen Markt drängten, brachte etablierte Hersteller wie SIG Combibloc dazu, die Produktion völlig umzukrempeln. Im Fall des Linnicher Traditionsstandorts des Schweizer Verpackungsspezialisten hieß das erstens: Aus drei mach zwei! Drei Werkhallen, die zuvor weitgehend unabhängig voneinander arbeiteten, wurden zu zwei parallelen Produktionsstraßen umgebaut – eine für die kleineren Verpackungen, eine für die größeren mit bis zu zwei Liter Fassungsvermögen.

Arbeit leichter gemacht: Funkgesteuerte Fahrzeuge transportieren tonnenschweres Material

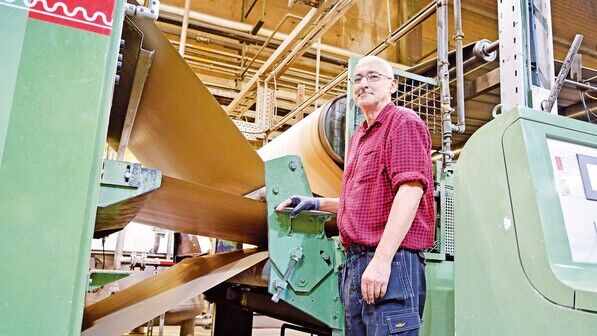

Und zweitens: Automatisierung. Verschiedene fahrerlose Fahrzeuge sind hier fast geräuschlos unterwegs. Sie erhalten per Funk ihre Anweisungen, holen teils tonnenschweres Material aus dem Lager und platzieren es an der Maschine – oder bestücken sie im Idealfall sogar direkt. Das erhöht nicht nur die Produktivität des Betriebs, das macht auch manche Arbeit für die Menschen leichter.

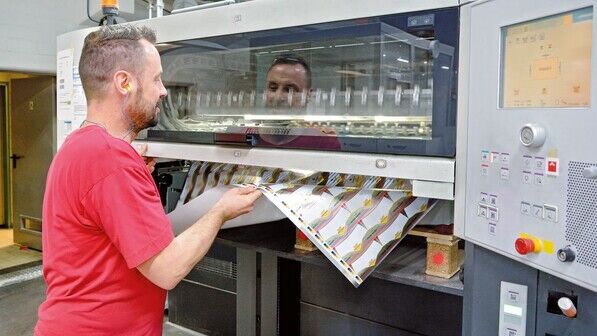

Eine echte Alternative gab es nicht, wie der Werkleiter Gert-Jaap Pijper beim aktiv -Besuch im Februar betont. „Neulich haben wir in nur 24 Stunden unsere Druckmaschinen genau 31 Mal neu ausgestattet“, erklärt er, „mit jeweils bis zu sechs Druckzylindern, von denen jeder einzelne zwischen 250 und 350 Kilo wiegt. So eine Leistung wäre ohne Automatisierung völlig undenkbar.“

Am SIG-Standort in Linnich arbeiten etwa 1.500 Menschen, rund die Hälfte davon in der Produktion.

Im Schnitt verlassen täglich 24 Millionen Verpackungen das Werk.

Die meisten davon sind für Milch oder Saft, es gibt aber auch welche für Soßen, Kleingemüse oder Babynahrung. Alle bestehen zu etwa 70 Prozent aus Karton, zu 20 Prozent aus Polyethylen sowie aus einer dünnen Aluminiumschicht. Sie dient dazu, das Produkt vor Licht, Sauerstoff und Fremdaromen zu schützen.

Riesige Transporter stemmen tonnenschwere Papierrollen

Beachtlich: Die komplette Umstellung des Werks – sie lief unter dem Schlagwort „Linnich 2.0“ – hat SIG Combibloc im laufenden Betrieb gestemmt! „Das war wirklich ein großer Wurf. Dafür haben wir hier rund 38 Millionen Euro investiert“, sagt Europa-Chef Herrenbrück.

„Die Neuerungen haben vielen im Werk etwas Angst gemacht“, erinnert sich Werkleiter Pijper. Konkret etwa wegen der fahrerlosen Transporter, die teils sechs Meter hoch sind und Drei-Tonnen-Papierrollen stemmen. Aber auch mit mobilen Robotern wird man bald vertraut, wie Pijper festgestellt hat: „Anfangs sind manche Mitarbeiter deutlich auf Abstand gegangen, wenn einer der fahrerlosen Transporter einen Fehler meldete. Inzwischen gehen sie einfach hin – und tragen dazu bei, dass er bald wieder läuft.“

Werner Grosch war lange Jahre leitender Redakteur einer Tageszeitung mit den Schwerpunkten Politik und Wirtschaft. Für aktiv schreibt er Reportagen aus Unternehmen der Metall- und Elektrobranche und porträtiert Mitarbeiter aus diesen Branchen mit ihren ungewöhnlichen Fähigkeiten oder Hobbys. Privat und beruflich ist er am liebsten mit dem Rad unterwegs.

Alle Beiträge des Autors