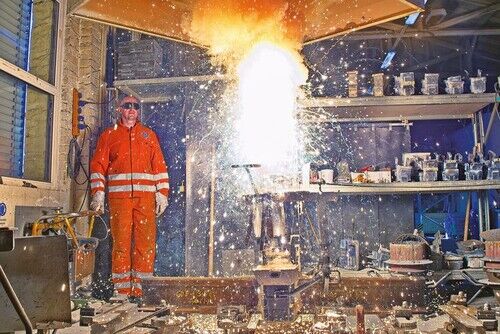

Halle (Saale). Es faucht, es stieben Funken. Sekunden später fließt aus einem Tiegel der flüssige Stahl in eine Form und verbindet zwei Schienenenden. Die Gießform wird entfernt, der Überstand abgeschert, später präzise geschliffen.

Thermit-Schweißen heißt das Verfahren, das René Renger und Karsten Rosch in der Werkstatt des Unternehmens Elektro-Thermit im sachsen-anhaltischen Halle (Saale) vorführen. Das machen sie nicht zum Spaß: „Wir testen jede 500. Thermit-Portion, um für jedes einzelne Produkt höchste Qualität garantieren zu können“, berichtet Geschäftsführer Matthias Wewel.

Methode stammt aus dem Jahr 1895

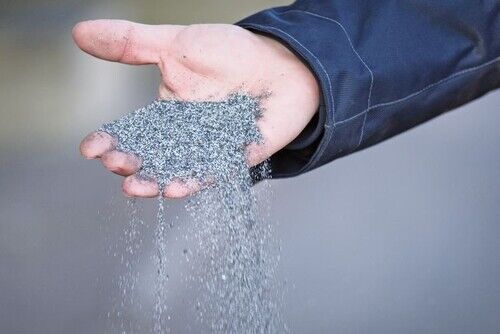

Das Verfahren, schon 1895 erfunden, ist so einfach wie genial: Mit der exothermen Reaktion einer genau definierten Mischung aus Eisenoxid, Aluminium und einigen Zuschlagstoffen lassen sich Schienen rasch und ohne großen gerätetechnischen Aufwand lückenlos verschweißen.

„Unsere Produkte werden weltweit eingesetzt, vor allem zu Instandhaltungszwecken. Aber auch beim Neubau, wenn Großgeräte nicht eingesetzt werden können“, berichtet Wewel.

Rund 900.000 Thermit-Portionen produzieren die 160 Beschäftigten im Jahr, dazu etwa 600.000 Formen für Eisenbahnschienen genauso wie für Straßenbahn- oder Kranschienen.

Neue Stahlsorten erfordern neue Verfahren

Je nach Stahlgüte und Schienenquerschnitt sind die Thermit-Portionen unterschiedlich zusammengesetzt, wiegen zwischen 7 und 13 Kilogramm. Neue Stahlsorten im Schienenbau ziehen immer wieder Neuentwicklungen bei den Thermit-Portionen nach sich. Elektro-Thermit gehört zur Goldschmidt Thermit Gruppe mit weltweit 23 Standorten und rund 1.000 Mitarbeitern. „Halle ist das Center of Competence der Gruppe für Thermit“, erklärt Wewel. Hier finden in Zusammenarbeit mit Kunden und Schienenherstellern alle Weiterentwicklungen rund um das Produkt Thermit statt.

Neben den Thermit-Verbrauchsstoffen bietet die Gruppe Schweiß-, Schleif- und Messdienstleistungen sowie Geräte und Zubehör für den Wachstumsmarkt der schienengebundenen Verkehrsinfrastruktur und ist Weltmarktführer in ihrem Bereich.

„Die Digitalisierung von Arbeitsprozessen hält jetzt auch in den Bereich des aluminothermischen Schweißens Einzug“, sagt Wewel. Relativ neu ist eine Firmen-App, mit der sich Arbeitsprozesse auf der Baustelle dokumentieren und analysieren lassen.