Thale. Sie sind sehr klein, aber auch sehr oho, die Bauteile neben dem Streichholz auf unserem Foto: Gefertigt werden sie mit einem weltweit einmaligen Herstellungsverfahren! Es sind ganz besonders gesinterte Komponenten für Pkw-Abgasturbolader, die der Firma Schunk Sintermetals in Thale (Sachsen-Anhalt) auch bei der Elektromobilität kräftig Schwung geben werden.

„Sintern“ – das heißt: Pulverförmige metallische oder keramische Werkstoffe werden, oft unter Druck, in Form gebracht und dann durch Erhitzung zum Werkstück oder Produkt verfestigt.

„Zwei-Komponenten-Metallpulverspritzgießen“: Das gibt’s bisher nur in Thale!

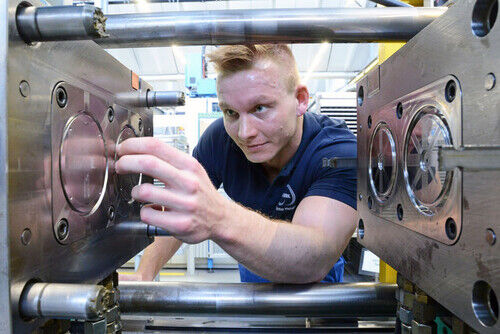

Aber was genau ist nun das Tolle an den kleinen Dingern? Das hat AKTIV sich von Ingolf Langer zeigen lassen, dem Entwicklungschef des Betriebs, in dem über 500 Menschen arbeiten. „Diese Teile halten viel aus“, sagt er, „mechanischen Verschleiß, krasse Temperaturwechsel, Heißgaskorrosion – angeschweißt sind sie obendrein.“ Moment mal: Ein gleichzeitig verschleißarmes und schweißbares Metall gibt es doch gar nicht? Eben! Das jeweils passende Metall muss also an die passende Stelle im Bauteil. Die Schunk-Lösung heißt „Zwei-Komponenten-Metallpulverspritzgießen“ – das können bisher nur die Thalenser.

Zwei Jahre Vorarbeit – nun läuft die Serienproduktion

„Die beiden Metallpulver, vermischt mit diversen Kunststoffen, spritzen wir in eine Form, jedes an seinen Platz“, so der Entwicklungsleiter. Nach einem weiteren Verarbeitungsschritt wird das Werkstück bei etwa 1.300 Grad gesintert – „dabei verdampft der restliche Kunststoff, die zwei Metalle verbinden sich fest: Sie diffundieren ineinander.“ Was einfach klingt, hat eine Menge Kopfzerbrechen bereitet. Gut zwei Jahre hat man in der 18-köpfigen Entwicklungsabteilung getüftelt, bis es klappte.

Inzwischen sind die beiden Teile in der Serienproduktion für einen Autohersteller. „Unser Kunde war begeistert“, so Langer, „denn die herkömmliche Verarbeitung würde länger dauern, wäre teurer und in der Qualität nicht annähernd so gut.“

Viele neue Varianten für noch bessere (Auto-) Teile

Jetzt, wo sie wissen, wie es geht, können die Schunk-Leute auch andere Metalle so miteinander verbinden, bessere Teile mit komplizierten Formen und variablen Eigenschaften herstellen. Beispielsweise: weichmagnetisch und verschleißbeständig – oder weichmagnetisch und unmagnetisch!

„Damit erfüllen wir genau die Anforderungen, die in der E-Mobilität wichtig werden“, betont Langer. Gute Aussichten also für das Werk, das zur hessischen Schunk Group gehört. Und eine weitere Bestätigung der Strategie, als Entwicklungsproduzent mit innovativen Lösungen vor allem für die Automobil- und Luftfahrt-Industrie den Markt zu rocken. In den letzten zehn Jahren flossen rund 50 Millionen Euro Investitionen in das Werk in Thale, Umsatz und Belegschaft haben sich fast verdoppelt. Und das Team um Ingolf Langer arbeitet schon an neuen Überraschungen …