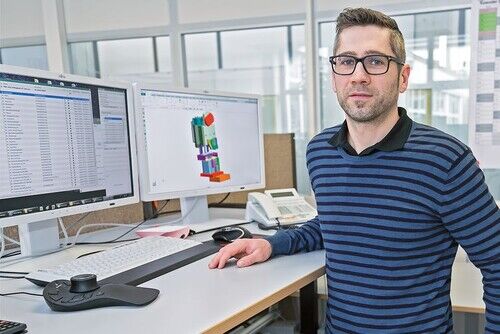

Giengen an der Brenz. Waldemar Reber (38) steht stolz vor seinem Werk: Diese Anlage mit den knallgelben Schläuchen ist Teil einer Produktionslinie zur Fertigung von Kühlschränken: „Damit wird die Rückwand montiert“, erklärt Reber. Im Giengener Werk der BSH Hausgeräte (Bosch-Siemens) wurde sie entwickelt, Reber hat sie für die neue Produktion in Polen angepasst.

Hier ist er ganz in seinem Element: Als Techniker tüftelt er an neuen Verfahren und Maschinen, um die Produktion stetig zu verbessern. „Es geht um Lösungen, die es auf dem Markt noch nicht gibt“, so der Fachmann.

Rund 1,7 Millionen Kühlgeräte werden jährlich in Giengen produziert

Immer dann ist die Abteilung „Sondermaschinenbau“ gefragt, wo mit Reber 32 Mitarbeiter Anlagen entwickeln und bauen. Ihre Arbeit leistet einen wichtigen Beitrag zur hohen Qualität der rund 1,7 Millionen Kühlgeräte, die jährlich in der Kältefabrik auf der Ostalb vom Band laufen.

Auf Talente wie den gebürtigen Heidenheimer kommt es an. 1996 startete er bei BSH Hausgeräte seine Ausbildung zum Industriemechaniker und landete danach in der Werkstatt des Sondermaschinenbaus.

Dort fiel Reber von Anfang an auf: „Weil er seine Ideen zeichnerisch umsetzen konnte, ganz ohne Vorlage“, lobt sein Vorgesetzter Stefan Kerner. Der junge Kollege wurde gefördert, machte nebenberuflich seinen Techniker und konnte in die Konstruktion aufsteigen, wo er heute Seite an Seite mit studierten Ingenieuren arbeitet.

Erleichtert wird so ein Aufstieg seit einigen Jahren durch die formale Gleichstellung von Bachelor- und Techniker-Abschlüssen in der EU. Nach dem in Deutschland seit 2013 gültigen Qualifikationsrahmen stehen beide Ausbildungen auf Stufe 6.

„Das Ergebnis unserer Arbeit ist in der Fertigung sichtbar“

Die Firma hat Reber beim Aufstieg unterstützt: „Meine Entscheidung für BSH habe ich noch nie bereut“. Was ihm besonders gefällt: „Das Ergebnis unserer Arbeit ist in der Fertigung sichtbar.“ Dabei zeigt er auf einen Roboterarm, der einen Behälter aus Kunststoff greift und mit Metallband umwickelt, sekundenschnell und millimetergenau. „Nur so können wir am Standort effizient produzieren“, sagt Gruppenleiter Kerner.

Giengen ist in Europa die größte Kühlgerätefabrik der Bosch-Tochter BSH. Hier arbeiten 2.900 Mitarbeiter. Das Werk ist außerdem Kompetenzzentrum für die weltweite Kühlschrank-Produktion: Hier werden Standards entwickelt und auf alle Werke übertragen. „Unsere Arbeit wird immer komplexer und damit interessanter“, freut sich Reber über die Herausforderung. Häufig sind es kleine Kniffe, die einen enormen Fortschritt in der Produktion bringen.

So hat er schon als Mechaniker in der Werkstatt eine Methode entwickelt, wie die Leitungen für das Kältemittel im Kühlschrank schneller und einfacher miteinander verbunden werden können. Der Kälte-Wärme-Austausch ist zentral für die Funktion des Kühlschranks, und das Projekt war Rebers persönliches Meisterstück: Er hat es als Mechaniker ausgetüftelt und später in der Konstruktion optimiert. Heute wird sein Verfahren in allen Kältefabriken der Welt eingesetzt.

Seine Kinder helfen schon im Bastelkeller

Reber hat bei BSH vom Azubi bis zum Konstrukteur viele Stationen durchlaufen. Ein Vorteil: „Man kennt alle Mitarbeiter und deren Arbeitsgänge, die mit einer neuen Anlage zu tun haben.“ So könne er mögliche Schwierigkeiten besser einschätzen.

Wie wichtig es ist, Technik zu verstehen und sich bei Bedarf helfen zu können, zeigt Reber auch seinen beiden Kindern. Sie sind zwar erst zwei und drei Jahre alt. Doch: „Sie helfen mir schon im Bastelkeller.“

Persönlich

Wie kamen Sie zu Ihrem Beruf?

Es hat mir schon immer Spaß gemacht, etwas zu schrauben und zu bauen – eben zu tüfteln.

Was reizt Sie am meisten?

Ich sehe, wie aus einer Idee etwas entsteht, das funktioniert und uns voranbringt.

Worauf kommt es an?

Man braucht Kreativität, um auf Lösungen zu kommen und praktisches Wissen, wie man das umsetzen kann.