Heidelberg. Hier steht alles drin. In dem Schnellhefter, den Alexander Vetter gerade mit Markus Holzwarth durchblättert, sind Material, Werkzeuge und Arbeitsgänge aufgelistet: Einfach alles, was für die Herstellung des Bauteils gebraucht wird. Und natürlich auch, wie viele davon pro Stunde fertig werden müssen.

Es sind Teile, die später zu einem Freilauf montiert werden. Freiläufe kennt jeder Fahrradfahrer: Das Hinterrad läuft weiter, auch wenn die Pedale nicht getreten werden. Solche, die das Unternehmen Stieber in Heidelberg produziert, kommen allerdings in industriellen Anwendungen zum Einsatz – beispielsweise in Kraftwerkspumpen, damit diese nicht rückwärtsdrehen können.

Schlanke Produktion in Zellen

„In dieser Nische der Antriebstechnik sind wir Weltmarktführer“, sagt Geschäftsführer Uwe Walter. Vor zehn Jahren hat er mit seinem Team begonnen, die Abläufe im Unternehmen umzukrempeln. „Lean Manufacturing“ nennt er das Konzept und betont: „Das Wichtigste dabei ist, alle Mitarbeiter einzubinden.“

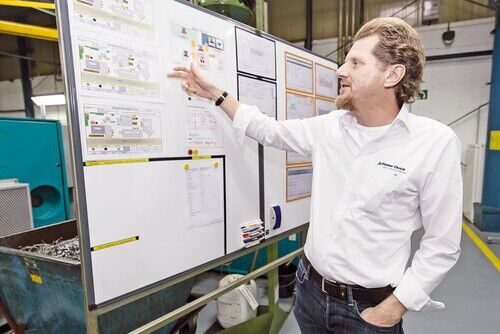

Produziert wird in „Zellen“, das sind Einheiten, in denen komplette Prozesse ablaufen. Jeder einzelne Arbeitsschritt, jede Maschineneinstellung wird zunächst festgelegt und dann ständig nachjustiert – und wiederum dokumentiert. „Fehler werden sofort sichtbar und direkt behoben“, erklärt Teamleiter Holzwarth. Wichtig: Es muss klar sein, wer sich darum kümmert.

Mehr Verantwortung für Mitarbeiter

„Mit dem neuen System sind wir 70 bis 80 Prozent schneller als vorher“, erklärt Walter. Die Prinzipien sind absolute Transparenz und mehr Verantwortung jedes einzelnen Mitarbeiters: Probleme sollen primär selbst gelöst werden, bevor die nächste Hierarchiestufe eingeschaltet wird.

„Klingt einfacher, als es ist“, weiß Walter. So ein Prozess ist zäh: Fünf Jahre dauerte es bei Stieber, bis das Unternehmen erste Früchte ernten konnte. Heute ist „Lean Manufacturing“ etabliert. Die Mitarbeiterzahl blieb stabil, trotz hohen Wettbewerbsdrucks. Zusammen mit dem Standort in Garching (München) beschäftigt Stieber 130 Mitarbeiter und setzt rund 21 Millionen Euro um.

Vetter treibt als Veränderungsmanager den Prozess voran. „Wenn wir eine neue Zelle aufbauen, bringen sich die beteiligten Mitarbeiter ein. Dann stehen sie auch dahinter“, sagt er.

Dafür brauchte es eine neue Kultur im Unternehmen: „Fehler bringen uns weiter“, so lautet der Grundsatz. Aufgaben werden direkt angegangen und gemeinsam gelöst. Holzwarth: „Ich gehe heute viel zufriedener und beruhigter nach Hause.“