Wer schon mal einen Nagel in die Wand geschlagen hat, der weiß aus eigener Erfahrung: Je länger und größer der Nagel, desto schwerer muss der Hammer sein. Für dünne Stahlstifte zum Aufhängen von Bildern reicht ein Hämmerchen mit 100 Gramm Gewicht, aber ab und zu muss eben auch der Vorschlaghammer ran – beispielsweise dann, wenn im Vorgarten die Pfähle für einen neuen Jägerzaun gesetzt werden sollen.

Bei großen Bauvorhaben wie Gas- und Ölplattformen, Hafenanlagen, Brücken und Windturbinen ist es nicht anders: Wenn hier Rohre in den Untergrund getrieben werden müssen, braucht es Hämmer mit ordentlich Wumms. Spezialgeräte mit so viel Power, dass selbst ein Rohr von der Größe eines Leuchtturms am Ende bis zu 30 Meter tief im Meeresboden sitzt.

Weltweit gibt es nur zwei Anbieter

Aber anders als im Baumarkt gibt es für solche Werkzeuge nicht Dutzende von Anbietern, sondern gerade mal zwei. Weltweit. Einer von ihnen sitzt in Kaltenkirchen nördlich von Hamburg.

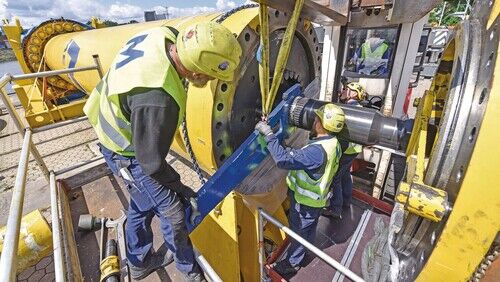

„Willkommen bei Menck“, sagt Oliver Rheinländer, der für das Personalwesen in dem Unternehmen zuständig ist. „Sie haben Glück, unsere Servicetechniker montieren heute einen MHU 3500S, den stärksten Hydraulikhammer aus unserem Sortiment.“

Das Funktionsprinzip ist relativ einfach

Der MHU 3500S ist in Offshore-Kreisen bestens bekannt. Er kam unter anderem in der Irischen See beim Walney-Extension-Projekt zum Einsatz, als dort der größte Offshore-Windpark der Welt entstand. Binnen weniger Wochen wurden hier 87 Windturbinen-Türme in den Nordseegrund gerammt, die einen Durchmesser von rund sechs Metern haben. Ihre Stromproduktion ist so hoch, dass sich damit annähernd 600.000 Haushalte versorgen lassen.

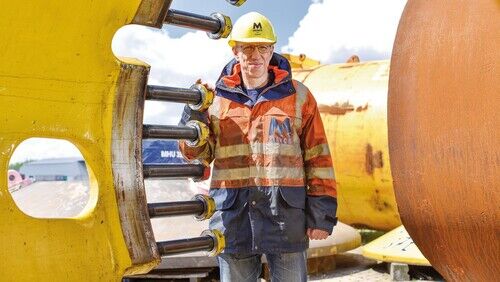

„Das Funktionsprinzip eines solchen Hydraulikhammers ist eigentlich relativ simpel“, erklärt Diplom-Ingenieur Ulf Schmidt, der seit über 15 Jahren bei Menck arbeitet. „Man lässt ein schweres Gewicht auf das Rammgut fallen und treibt es so in den Boden. Schon die alten Römer haben mit derartigen Maschinen gearbeitet, aber sie hatten natürlich keine Hydraulik. Daher mussten sie den Klotz meist mit Menschenkraft wieder nach oben ziehen.“

Ein Fallkörper mit 190 Tonnen Gewicht

Beim MHU 3500S hätten sie sich damit schwergetan, denn sein Fallkörper wiegt 190 Tonnen. Auch seine übrigen Maße sind beeindruckend. Komplett montiert hat die Konstruktion eine Länge von rund 25 Metern und ein Gewicht von fast 600 Tonnen. Das lässt sich mit keinem herkömmlichen Tieflader transportieren, daher wird das Gerät erst am Kai zusammengesetzt und dann mit einem Schiff zum Einsatzort gebracht.

„Unser MHU 3500S schafft sogar Rohre mit einem Durchmesser von 7,5 Metern“, sagt Schmidts Kollege Hans Frederic Gümmer. „Durch eine Röhre dieser Größenordnung könnte ohne Weiteres ein normaler Linienbus fahren.“ Verglichen damit sieht der Hammer selbst geradezu schlank aus, sein Durchmesser liegt bei 2,10 Metern.

Aufprallgeschwindigkeit von 22 Stundenkilometern

Und auch die Fallhöhe der Gewichte ist niedriger, als der Laie es erwarten würde. Gümmer: „Das Gewicht fällt maximal 1,5 Meter und prallt dann auf den tonnenschweren Amboss, der den Kraftimpuls an das Rohr weitergibt. Da die kinetische Energie des freien Falls aber allein nicht reichen würde, werden die Gewichte auf dem Weg nach unten auch hydraulisch beschleunigt.“

Das langt für eine Aufprallgeschwindigkeit von immerhin sechs Metern pro Sekunde, was ungefähr 22 Stundenkilometern entspricht. Bei durchschnittlich 25 Schlägen pro Minute dauert es im Normalfall etwa anderhalb Stunden, bis das Rohr weit genug im Boden sitzt.

Manchmal braucht man 10.000 Schläge

Im Einzelfall kann es allerdings deutlich länger dauern. Gümmer: „Wir wissen nie mit absoluter Sicherheit, was uns da unten erwartet, auch wenn im Vorfeld diverse Analysen stattfinden. Es ist schon passiert, dass ein Rohr erst nach 10.000 Schlägen platziert war.“

Sein Kollege Oliver Rheinländer nickt. „Unser Geschäft hat sehr viel mit Erfahrung zu tun“, sagt er. „Es gibt da keine echten Standards, das macht den Job so spannend.“

Menck liefert maximal sechs bis acht Hämmer pro Jahr

Die Servicetechniker von Menck sind regelmäßig unterwegs, bis zu 200 Tage im Jahr. Das hat damit zu tun, dass die Firma ihre Hämmer nicht nur baut, sondern bei Bedarf auch leihweise zur Verfügung stellt. Hans Frederic Gümmer: „Wir bedienen eine sehr spezielle Nische, keinen Massenmarkt. Menck liefert maximal sechs bis acht Hämmer pro Jahr, denn es gibt eben auch Firmen, die keine eigene Ausstattung kaufen wollen und deshalb mit einem Leihgerät arbeiten. Das bekommen sie dann von uns, inklusive der Unterstützung durch unsere Techniker.“

Die Firma Menck hat weltweit nur einen echten Wettbewerber

Bei der Gründung vor 151 Jahren sah das Geschäftsmodell der Firma noch etwas anders aus. Damals baute Menck Dampfmaschinen und Bagger. Später kam man über die Beschäftigung mit Dampframmen zu Hydraulikhämmern und konzentrierte sich schließlich komplett auf diesen Bereich. Heute gehört das Unternehmen zur britischen Acteon Gruppe und beschäftigt am Standort Kaltenkirchen 125 Mitarbeiter.

Rammen in 1.000 Meter Tiefe

Personalchef Rheinländer: „Etwa 80 davon arbeiten im Büro, denn unser Business ist sehr technikgetrieben. Es gibt immer wieder neue Einzelthemen, für die man eine Lösung finden muss.“

Eine solche Herausforderung haben die Menck-Ingenieure schon vor etlichen Jahren gelöst. Es ging um die Frage, wie man Offshore-Rammarbeiten in großer Tiefe ausführt. Zum Beispiel dann, wenn 1.000 Meter unter dem Meeresspiegel Pfähle in den Untergrund getrieben werden sollen.

Das Problem: Eine herkömmliche Ramme hängt an Schläuchen, die das Gerät mit dem erforderlichen Hydraulik-Druck versorgen. Für diese Verbindung aber gibt es Grenzen - wird die Distanz zwischen Hydraulikpumpe und Ramme zu groß, lässt sie sich das nicht mehr mit Schläuchen überbrücken.

Die Lösung: Man konstruierte einen „Gürtel“, der alle erforderlichen Hydraulikaggregate beinhaltet und am Hammer fixiert wird. Damit sind auch Wassertiefen von über 1.000 Metern kein Hindernis mehr. Gümmer: „Das ist in dieser Form weltweit einzigartig, das kann kein anderer.“

Der gebürtige Westfale ist seit über 35 Jahren im Medienbereich tätig. Er studierte Geschichte und Holzwirtschaft und volontierte nach dem Diplom bei der „Hamburger Morgenpost“. Danach arbeitete er unter anderem bei n-tv und „manager magazin online“. Vor dem Wechsel zu aktiv leitete er die Redaktion des Fachmagazins „Druck & Medien“. Wenn er nicht für das Magazin „aktiv im Norden“ in den fünf norddeutschen Bundesländern unterwegs ist, trainiert er für seinen dritten New-York-Marathon.

Alle Beiträge des Autors