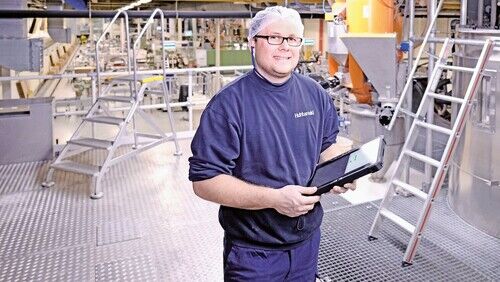

Ich bin Michael Dzida, 31 Jahre alt und Verfahrenstechniker in der Produkt- und Prozessentwicklung bei Huhtamaki in Alf. Wir stellen vor allem Kunststoff für die Lebensmittelindustrie her – zum Beispiel Becher für den Coffee to go. Mein Job ist es, den Materialfluss in der Produktion sicherzustellen, neue Produktionsverfahren und -materialien auszuprobieren und zusammen mit allen Beteiligten Lösungen für Probleme in der Produktion zu finden.

Zu Hause schraube ich mit Leidenschaft an meinem Motorrad oder Auto, hier kann ich das an unseren Maschinen tun. Das Beste an meinem Job ist aber, dass kein Tag wie der andere ist, denn die Kollegen in der Produktion rufen mich und meine Kollegen bei allen möglichen Fragen. Wir sind so eine Art Feuerwehr. Diese Zusammenarbeit mit allen Produktionsabteilungen ist das, was mir richtig Spaß macht.

Materialfluss sichern

Die einzige Routine in meiner Arbeit ist die Materialdisposition. Ich schaue, wie viel Kunststoffgranulat die Maschinen verbraucht haben, was wir wann für anstehende Aufträge bestellen müssen und was noch auf Lager ist. Ich kümmere mich mit meinen Kollegen auch darum, dass alle Stoffe die nationalen und internationalen Richtlinien und Gesetze erfüllen. Außerdem stellt unsere Abteilung sicher, dass der Materialfluss von unseren 22 Silos über die Förder- und Dosiergeräte bis zur Produktionsanlage störungsfrei läuft – zum Beispiel durch einwandfreies Funktionieren der Dosierschnecke.

Ansprechpartner für alle

Meine Kollegen und ich sind überall, wo wir gerade gebraucht werden. Es gibt Tage, da klingelt alle zehn Minuten das Telefon. Dann geht es zum Beispiel darum, Störungen an den Anlagen oder mit dem Material zu beheben, Versuche für neue Produktionsverfahren zu betreuen oder den Verschleiß an Extruderschnecken und Zylindern zu ermitteln. Und als Ausbildungsbetreuer bin ich auch für die Fragen der Verfahrensmechaniker-Azubis da.

Neues ausprobieren

Ob es darum geht, neue Verfahren zu testen oder den Materialfluss neu zu organisieren, wenn die Produktion wegen eines Ausfalls auf einer statt auf zwei Maschinen laufen muss: Es gibt fast täglich neue Herausforderungen. Aktuell haben wir einen Kristallisierer im Test, eine Anlage, die unseren internen Recyclingkreislauf zu fast 100 Prozent schließt. Wir begleiten den neuen Prozess über die gesamte Verarbeitungskette.

Allrounder-Wissen

Hier bei Huhtamaki habe ich Verfahrensmechaniker gelernt und in der Entwicklung gearbeitet. Danach war ich fünf Jahre in einem anderen Unternehmen und habe nebenher meinen Techniker gemacht – bis hier ein Verfahrenstechniker gesucht wurde. Ich muss mich in fast allen Bereichen der Kollegen auskennen, die ich unterstütze – von der Werkzeugmechanik über die Qualitätssicherung bis zur Steuerung. Dabei lerne ich auch immer wieder dazu.

Probleme lösen

Gleichzeitig bin ich Trainer im Problemlösen. Wir wenden die Lean-Six-Sigma-Methode an, ein System zur Prozessverbesserung. Ich helfe Kollegen, mit statistischen Hilfsmitteln an effizienteren Produktionsmethoden zu arbeiten. Neulich haben wir eine Anlage aus dem Betrieb genommen, die ich mit Schlossern, Elektrikern, Werkzeugmachern und Produktionsmitarbeitern systematisch durchgegangen bin. Ein Ergebnis ist die vorbeugende Instandhaltung: Wo die Statistik und Erfahrung der Kollegen sagen, dass ein bestimmtes Teil immer wieder kaputtgeht, können wir durch Austausch vor dem statistisch berechneten Ausfall Ablaufstörungen verhindern.

Unterstützt von Wir. Hier.