Für andere ist es eine Vision, für Gregor Müller und Tim Markwald Realität: Sie arbeiten bereits seit Jahren am Thema elektrisches Fliegen. Der Ingenieur und Betriebswirt Müller und der Pilot und Fluglehrer Markwald entwickeln mit ihrem Team ein Flugzeug, das spätestens 2029 neun Personen bis zu 400 Kilometer weit transportieren soll. Die Gesellschafter des niedersächsischen Unternehmens MD Aircraft versprechen: Es wird robust sein, rein elektrisch angetrieben werden und CO2-frei fliegen können.

Know-how und Basis des ambitionierten Vorhabens liegen in der MD-Unternehmensgruppe. Dazu gehören neben der MD Aircraft die Firmen MD Flugzeugbau und MD Composite Technology. Sie sind Spezialisten im Leichtflugzeugbau und bei der Verarbeitung von glas- und kohlenstofffaserverstärkten Kunststoffen (GFK und CFK).

Spezialisten für Leichtflugzeuge

Seit 1995 ist MD Flugzeugbau als luftfahrttechnischer Betrieb von deutschen und europäischen Behörden anerkannt. Mit dem Bau eines vollelektrisch angetriebenen Segelflugzeugs hat sie ihre Entwicklungskompetenz bereits unter Beweis gestellt. Nicht zuletzt deshalb ist Müller sicher: „Mit unserem Projekt MDA1 Shoreliner werden wir in wenigen Jahren die Ersten sein, die ein vollelektrisch betriebenes Flugzeug in das Segment RAM bringen.“

Das Kürzel RAM steht für „Regional Air Mobility“ und umfasst Distanzen bis 500 Kilometer. Dazu zählen Insel-, Küsten- und Zubringerflüge zu großen Flughäfen, aber auch die Anbindung von Regionen mit kurzen oder unbefestigten Start- und Landebahnen.

Neue Gesetze ebnen den Weg

Die CO2-neutrale Luftfahrt wird kommen, glaubt Markwald. Er verweist darauf, dass beispielsweise Kanada und Norwegen schon gesetzliche Regelungen geschaffen haben, die ab 2040 CO2-freie Antriebe für Kurzstreckenflüge vorschreiben. Schweden und Dänemark planen das sogar schon für 2030. Und auch in vielen anderen Ländern ist die Diskussion um emissionsarmes Fliegen in vollem Gange.

Tim Markwald: „Die Mobilitätswende und der insgesamt steigende Strombedarf werden dazu führen, dass die Effizienz von Antrieben, die aerodynamischen Eigenschaften von Flugzeugen und ein möglichst niedriges Gewicht immer wichtiger werden.“

Eine Frage des Gewichts

Aerodynamik, leichte Bauweise, geringer Luftwiderstand – genau diese Themen sind Kernkompetenzen der MD-Gruppe. Denn sie baut, wartet und repariert Segelflugzeuge und rüstet sie mit Elektro- oder Jetantrieben aus. Darüber hinaus entwickeln die ostfriesischen Leichtbauspezialisten Komponenten unter anderem für Anwendungen in der Windkraft-Industrie, in der Agrartechnik, im Apparatebau, im Bootsbau, für Wasserkraftwerke und für die Medizintechnik.

Gregor Müller formuliert es so: „Wir wollen dem Klimawandel mit technischen Lösungen entgegentreten. Und weil nach Newton die Kraft das Produkt aus Masse und Beschleunigung eines Körpers ist, müssen wir Masse reduzieren, also leichter werden, um den Energieeinsatz zu minimieren.“

Zusammenarbeit mit Experten aus Südafrika

Der Leichtbau ist daher für ihn die Schlüsseltechnologie bei der Einsparung von Ressourcen und Energie. Genau hier verfügt die Gruppe über ausgeprägtes Know-how.

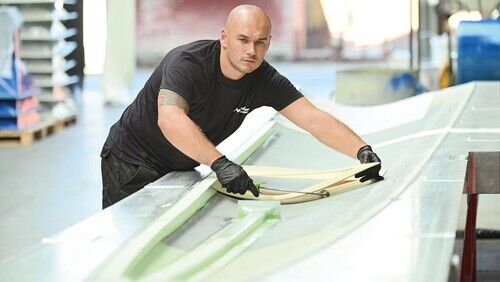

In Kooperation mit dem südafrikanischen Unternehmen Jonker Sailplanes stellt MD Flugzeugbau Segelflugzeuge mit Zulassung der Europäischen Agentur für Flugsicherheit (EASA) her. Aus Südafrika werden jährlich rund 50 bis 60 Rohkarossen bezogen, die von den Niedersachsen zusammengebaut, mit allen technischen Einbauteilen versehen und mit Jet- oder Elektroantrieben als Heimkehrhilfe ausgestattet werden.

Knowhow aus dem Segelflugzeugbau

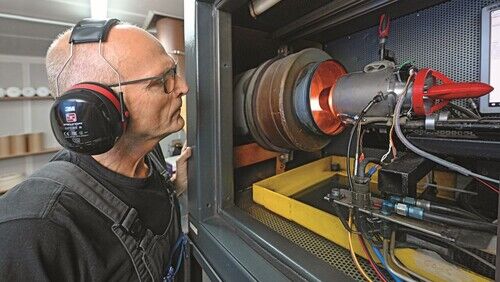

Inzwischen wurden bereits mehr als 220 Turbinen gefertigt und eingebaut. Die Turbine ist im Flugzeug hinter dem Cockpit in der Karosserie versenkt und kann bei Bedarf ausgefahren werden. „Sie besticht durch ein geringes spezifisches Leistungsgewicht und beschleunigt das Flugzeug auf bis zu 200 Stundenkilometer“, sagt Markwald. „Auf Knopfdruck verwandelt sich das Segelflugzeug in einen Jet. Ein unbeschreibliches Gefühl.“

Die im Segelflugzeugbau erworbenen Kenntnisse in der Verarbeitung von GFK- und CFK-Komponenten haben dazu geführt, dass die Firma MD Composites Technology ihre Kompetenzen immer weiter ausgebaut hat. Für die Windkraftbranche entwickelt und fertigt das Unternehmen beispielsweise Rotorblattkomponenten, die die Flügel der großen Windräder verlängern und so zu einer höheren Energieausbeute führen. Auch für Gezeitenkraftwerke, die die Kraft des Tidenhubs im Meer nutzen, baut die Firma korrosionsfreie Komponenten aus GFK.

Leichtbau spart Energie

Die Technik ist ebenso in der Agrartechnik gefragt. Der Einsatzbereich der Faserverbundwerkstoffe reicht hier von Lade- und Bordwänden über Tragrahmen bis hin zu Förderschnecken. Ein brandneues, staatlich gefördertes Gemeinschaftsprojekt der Friedeburger betrifft die Weiterentwicklung von großen Landmaschinen.

In Zusammenarbeit mit der Stader Außenstelle des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) im Verbund mit der Uni Hannover, der Maschinenfabrik Krone in Spelle (Emsland) und der Technischen Uni Clausthal soll das Fahrgestell eines Maishäckslers neu entwickelt werden. Ziel ist es, die bisher noch sehr schwere Rahmenstruktur durch einen Leichtbaurahmen zu ersetzen, der später in Serie gefertigt werden soll.

Auch in der Medizintechnik aktiv

Die Vorteile liegen auf der Hand: Ein niedrigeres Gesamtgewicht führt zu einer signifikanten Verringerung des Treibstoffverbrauchs und damit zu einer Minderung der Treibhausgasemissionen und der Bodenverdichtung.

Auch für die Medizintechnik sind die GFK- und CFK-Experten aktiv. So hat MD Composites Technology eine Patientenliege für den Einsatz in bildgebenden Untersuchungsverfahren wie der Magnetresonanztomografie (MRT) entwickelt. Sie ist sehr leicht und dennoch außerordentlich stabil, erlaubt Personenlasten bis 250 Kilogramm und biegt sich nicht durch.

Spezialisten aus vielen Bereichen

Die innovative Liege kann freihängend und ohne zusätzliche unterstützende Vorrichtungen eingebaut werden. Dadurch wird die Behandlung deutlich wirtschaftlicher, und die Ergebnisqualität der Untersuchung steigt.

Insgesamt beschäftigt die MD-Firmengruppe rund 75 Mitarbeiter. Es sind Spezialisten aus vielen Bereichen dabei, Ingenieure und Facharbeiter, Leichtflugzeugbauer, Industriemechaniker, Lackierer und Fachkräfte für Lagerlogistik.

Ausbildung hat hohen Stellenwert

Besonders hoch ist der Anteil der Azubis. 13 junge Leute lernen derzeit in Friedeburg, damit liegt die Ausbildungsquote bei über 15 Prozent.

Zurück zum Elektroflugzeug. Der MDA1 Shoreliner soll im fertigen Zustand eine Länge von 11 Metern und eine Spannweite von 19,4 Metern haben. Zwei Propeller sollen den Flieger auf eine Reisegeschwindigkeit von 185 Stundenkilometern bringen. Die Batterien sind direkt unter den Motoren angebracht und können in kurzer Zeit gewechselt werden. Das soll sicherstellen, dass das Flugzeug keine langen Standzeiten am Boden hat.

Produktion eines Prototyps bis 2026

Weil es nur für Kurzstreckenflüge konzipiert ist, wird es nicht über 3.000 Meter Reisehöhe fliegen und benötigt keine Druckkabine. Alle Komponenten sind verfügbar und können in Verbindung mit dem Flugzeug innerhalb der Entwicklungszeit zugelassen werden.

Erster Meilenstein wird die Produktion eines Prototyps sein. Das soll 2026 realisiert werden.

Zubringer für große Airports

Natürlich wurde auch das Wettbewerbsumfeld unter die Lupe genommen. Der Flieger wird auf kleinen Flugplätzen starten und landen können, die als Zubringer für große Airports fungieren. Mehr als die Hälfte aller Menschen in Deutschland leben im Umkreis von 50 Kilometern zu diesen Flugplätzen, der Markt ist also vorhanden. Außerdem gibt es derzeit weltweit über 5.000 Flugzeuge der Zehn-Sitze-Klasse, die in naher Zukunft aufgrund ihres Alters ersetzt werden müssen.

Müller: „Diese Maschinen werden dann sicher keinen Verbrennermotor haben, sondern CO2-freie Antriebe. Wir sind jetzt über den Point of no Return hinaus und haben alle Entwicklungen so weit vorangetrieben, dass wir auf jeden Fall weitermachen.“

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors