Die Kulisse ist imposant, den Takt geben die Automaten vor. In Reih und Glied stehen sie nebeneinander. Gleichmäßig und präzise ziehen sie den Draht ein, biegen, winden, schneiden. Unablässig klackern Federn in die Boxen – rund 500 Millionen Stück im Jahr. Es sind eher unscheinbare Teile. „Aber ohne sie geht nicht viel“, sagt Knut Schuster, einer der beiden Geschäftsführer des Unternehmens Springtec Schrimpf & Schöneberg in Iserlohn.

Die ebenso kleinen wie anspruchsvollen Produkte sorgen für Bewegung – am Kofferraum des Autos wie bei der Gepäckklappe im Flugzeug. Sie sitzen in Türgriffen, Fensteröffnungen, Heizungen, Kühlschrankscharnieren und den Druckreglern von Gas- und Wasserleitungen. Mehrere 1.000 Artikel sind im Programm, schätzt Mitgeschäftsführer Andreas Jansen.

Oft unsichtbar, aber sicherheitsrelevant

50 Prozent gehen in die Auto-Industrie, die Exportquote liegt bei mehr als 30 Prozent. Es sind viele sicherheitsrelevante Teile dabei. „Wir haben eine hohe Entwicklungskompetenz. Das große Know-how ist über die Jahrzehnte gewachsen“, sagt Schuster. So wie das Unternehmen.

1921 in Hohenlimburg gegründet, wuchs der Betrieb ab Mitte der 1990er Jahre rasant. Der CNC-Bereich wurde ausgebaut, eine Inklusionsabteilung kam hinzu. Zuletzt war die Produktion auf drei Standorte in Hohenlimburg und Letmathe verteilt. „Wir hatten immer viel Tourismus“, blicken die beiden Geschäftsführer auf einen Zustand zurück, mit dem man an Kapazitätsgrenzen stieß.

Alles auf einer Ebene und schnell erreichbar

Die lange Suche nach einem geeigneten Grundstück war letztendlich erfolgreich. Im vergangenen Jahr konnte das Unternehmen Verwaltung und Produktion an einem Standort konzentrieren. „Uns war ganz wichtig, dass alle Mitarbeiter mitkommen. Der Weg sollte für alle zumutbar sein“, erklärt Schuster. Intensiv geplant und vorbereitet ging der Umzug selbst recht schnell über die Bühne. „Wir haben abends die Maschinen ausgemacht, ab- und aufgebaut. Am Tag drauf liefen sie am neuen Standort.“

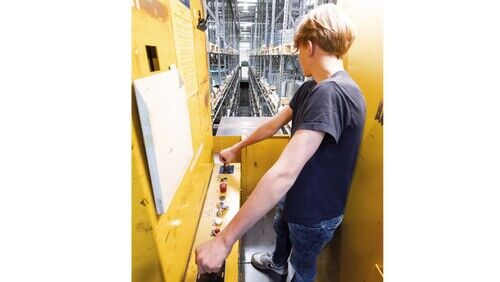

Mehr Zeit nahmen da schon die Information der Kunden, Aufbau von Lagerbeständen, Bemusterungen, Zertifizierungen und Abnahmen am neuen Standort in Anspruch. „Aber auch damit sind wir jetzt weitgehend durch“, so das Geschäftsführerduo. Es sieht nur Vorteile: „Wir haben alle Leute vor Ort, können jederzeit in den Betrieb reingehen und viel schneller reagieren.“ Auf 5.000 Quadratmetern wird jetzt auf einer Ebene gefertigt, das Hochregallager ist direkt angeschlossen.

„Es ist ganz schwierig, Mitarbeiter zu bekommen – ein echtes Manko“

Auch die ersten Roboter sind eingezogen. „Wir beschäftigen uns intensiv mit der Automatisierung“, sagt Schuster: „Bei großen Stückzahlen lohnt sich das.“ Es stehen nicht nur finanzielle Aspekte dahinter. „Es ist ganz schwierig, Mitarbeiter zu bekommen. Das ist ein echtes Manko.“

Auch mit Ausbildung kann die Firma das nicht ausgleichen. „Wir haben jedes Jahr zwei bis drei neue Azubis, aber wir würden gerne mehr nehmen“, sagt der Geschäftsführer. Das alte Berufsfeld des Federmachers wurde 2013 von der „Fachkraft für Metalltechnik/Fachrichtung Umform- und Drahttechnik“ abgelöst. Auch Maschinen- und Anlagenführer können die Aufgaben übernehmen – theoretisch.

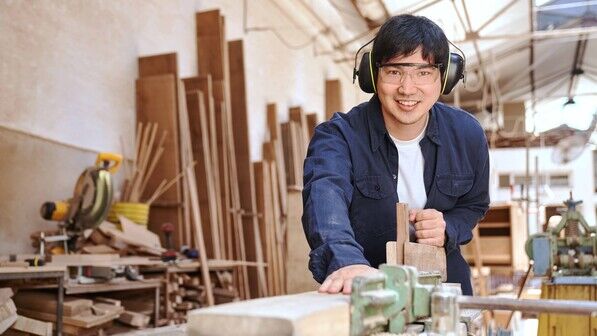

In der Praxis überlegt Betriebs- und Ausbildungsleiter Jörg Beyer, nur noch Industriemechaniker auf den Stellen auszubilden: „Es ist nicht mehr klassisch-mechanisch, sondern sehr digital. Die Anforderungen sind gestiegen. Mohamed Sabba kann sie erfüllen.“ Er hat 2022 die Ausbildung zum Maschinen- und Anlagenführer begonnen und einen direkten Vergleich: „Ich habe vorher schon mal ein Praktikum gemacht, aber da war es ganz anders. Viel einfacher.“

Hier müsse viel programmiert und sehr genau gearbeitet werden, es gebe viele unterschiedliche Federn. „Die ersten Teile habe ich schon selbst programmiert. Das finde ich toll, das liegt mir“, berichtet der 19-Jährige stolz. Eine zukünftige Fachkraft scheint Springtec da schon mal zu haben.

Begegnung mit: Jörg Beyer

Der Betriebsleiter kümmert sich auch um den Nachwuchs.

An seine Anfänge bei Springtec kann sich Jörg Beyer noch gut erinnern: „Als ich das erste Mal vor der Maschine stand, hab ich gedacht, da kriege ich nie einen Draht rein.“ Das war 1990 und der junge Zerspanungsmechaniker arbeitete sich als Federmacher ein. Es hat geklappt - und einiges mehr auch. Mit 30 wollte er es noch mal wissen, holte ein Studium nach. In der DDR, wo er aufgewachsen ist, war ihm das als Nichtmitglied der Staatspartei SED verwehrt.

In NRW öffnete es ihm den Weg zur Betriebsleitung. Das Federmachen hat er dabei nicht verlernt. Der Beruf heißt jetzt Fachkraft für Metalltechnik, aber: „Er ist schon sehr speziell“, sagt Beyer, der selbst ausbildet und seit vielen Jahren in der Prüfungskommission sitzt.

Räumliches Denken ist gefragt, Zeichnungen lesen und vor allem selbstständiges Programmieren. „Das ist schon sehr viel Input. Zwei Jahre Ausbildung reichen kaum“, so der 56-Jährige.

Er möchte die jungen Leute an die Hand nehmen, ihnen zeigen, dass man weiterkommen kann, wenn man will. Und dass Spaß an der Arbeit wichtig ist. „Wenn man am Ende des Tages sagt, es hat sich gelohnt, dann war er nicht umsonst.“

Die studierte Politikwissenschaftlerin und Journalistin ist für aktiv vor allem im Märkischen Kreis, Hagen und dem Ennepe-Ruhr-Kreis unterwegs und berichtet von da aus den Betrieben und über deren Mitarbeiter. Nach Studium und Volontariat hat sie außerdem bei verschiedenen Tageszeitungen gearbeitet und ist seit vielen Jahren als freie Journalistin in der Region bestens vernetzt. Privat ackert und entspannt sie am liebsten in ihrem großen Garten.

Alle Beiträge der Autorin