Moderne Autos sind rollende Rechner. In Bits und Bytes gemessen ist ihre Rechenleistung millionenfach höher als die der „Apollo 11“-Rakete, die 1969 die ersten Astronauten auf den Mond brachte. Sie sind in der Regel nicht nur mit einem Bordcomputer ausgestattet, sondern auch mit diversen Sensoren und Stellelementen (Aktuatoren), die für Sicherheit, Komfort und Fahrspaß sorgen.

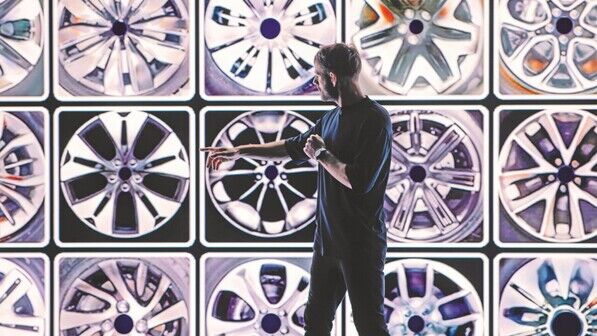

Regen-Licht-Sensoren beispielsweise schalten das Abblendlicht ein, aktivieren die Scheibenwischer und und überwachen die Funktion des Head-up-Displays. Temperatur, Füllstand und Druck des Motoröls werden von elektronischen Helfern erfasst, Temperatursensoren im Innenraum des Pkws steuern die Klimaanlage, und Aquaplaning-Sensoren machen das Fahren auf regennassen Straßen sicherer.

Rund 400 Beschäftigte arbeiten am Standort Bremen

Ein ausgewiesener Spezialist in der Produktion solcher Sensoren und Aktuatoren ist das Bremer Unternehmen Hella Fahrzeugkomponenten (HFK). Es gehört zum Hella-Konzern, der seit Anfang 2022 zusammen mit Faurecia unter der Dachmarke Forvia agiert. Forvia ist mit rund 150.000 Beschäftigten und einem jährlichen Gesamtumsatz von deutlich mehr als 20 Milliarden Euro der weltweit siebtgrößte Zulieferer für Automobiltechnologie.

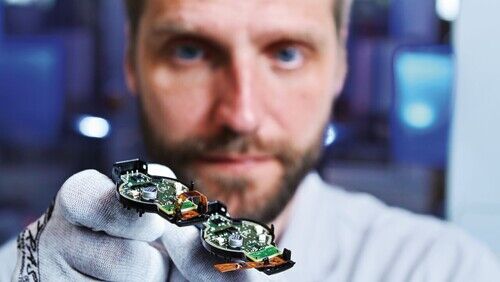

In der Hansestadt produziert die gut 400-köpfige Belegschaft der Hella Fahrzeugkomponenten jährlich mehr als 20 Millionen der smarten Hightech-Sensoren für die globale Automobil-Industrie. „Dabei legen wir allerhöchsten Wert auf Qualität und Funktionalität jedes einzelnen Produkts,“ sagt der Leiter des Bereichs Technical Service, Andree Grauer-Müller.

Jede Qualitätsprüfung führt auch zur Entdeckung von Scheinausfällen

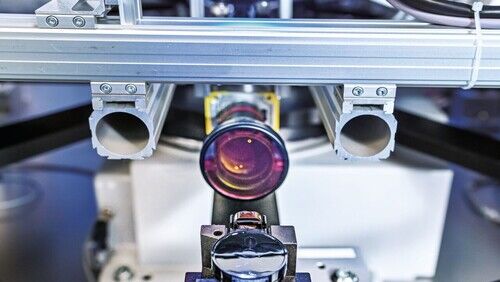

Entsprechend aufwendig und lückenlos ist die Qualitätsprüfung konzipiert: Mehr als 350 Kameras überwachen in den Produktionslinien nahezu jeden Schritt der Sensorfertigung. Doch dieser flächendeckende Check hat seine Tücken. „Jede Prüfung führt neben der Entdeckung von echtem Ausfall auch zu einem gewissen Anteil an Scheinausfällen“, erklärt Christoph Dollinger. Der Produktionstechniker ist bei HFK für die Kameras zuständig und hat sich bereits in seiner Promotion mit künstlicher Intelligenz in der Bildverarbeitung beschäftigt.

Daher weiß er: „Herkömmliche Kamerasysteme in der Fertigungsüberwachung sind schon ziemlich gut, aber trotz aller Fortschritte nicht unfehlbar. Es kommt mitunter vor, dass sie Mängel melden, wo keine sind. Solche Scheinausfälle gilt es zu reduzieren.“

Das sei auch deshalb wichtig, weil Produkte, die als „nicht in Ordnung“ eingestuft werden, meist verschrottet werden müssen. „Wir haben früher funktionierende Sensoren weggeworfen, obwohl sie fehlerfrei waren“, so Dollinger. „Das wollten wir vermeiden, denn es war eine unnötige Belastung der Umwelt und eine Verschwendung von Energie und Ressourcen. Dank KI konnten wir das Problem lösen.“

Zudem kann die Produktion optimiert gefahren werden. „Nach einer bestimmten Anzahl von Produkten, die als fehlerhaft eingestuft sind, stoppt die Fertigung“, berichtet Qualitätsmanager Viktor Willeke. „Das verursacht Kosten und stört den Ablauf. Wenn wir besser, also verlässlicher prüfen können, vermeiden wir auch solche Zustände.“

Komplexe Verhältnisse in der Produktion

Wie aber kommt es zu Scheinausfällen? Auf diese Frage gibt Willeke mehrere Antworten. „Man muss die Komplexität unserer Produktion betrachten“, sagt er. „Wir bauen aus eigenen Komponenten und vielen verschiedenen Zulieferteilen komplette Sensoren zusammen. Dabei können beispielsweise die Eigenschaften der einzelnen Teile variieren, die Rahmenbedingungen des Prozesses sich ändern oder Fertigungstoleranzen so eng gefasst sein, dass sie von klassischen Kamerasystemen nicht mehr korrekt erfasst werden.“

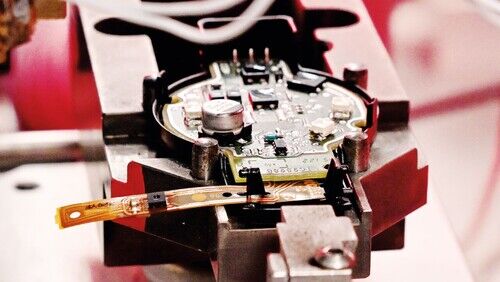

Als Beispiel nennt der Qualitätsmanager den Ultraschall-Ölniveausensor „Puls“, von dem HFK pro Jahr etwa sieben Millionen Stück produziert. In dem Bauteil steckt ein Kupfer-Nickel-Stanzgitter mit sehr feinen Strukturen, an dessen Ende ein etwa zwei Millimeter kleiner Temperatursensor angebracht werden muss. Bevor das geschieht, müssen die festgelegten Abstände – kleiner als 0,2 Millimeter – erfasst und geprüft werden.

„Kupfer ist ein empfindliches Material“, sagt Produktionsingenieur Klaus Lohmann, „es kann anlaufen oder unterschiedlich vorbehandelt worden sein. Dadurch verändert sich mitunter auch der Reflexionsgrad – das Material spiegelt oder streut und stört so die konventionelle Kamera, die dann einen Ausfall meldet, obwohl in Wahrheit alles in Ordnung ist.“

Folge: Die Produktion steht, die Sensoren landen überflüssigerweise im Elektroschrott, die Kosten steigen, und Ressourcen werden verschwendet. Dollinger: „Das wollten wir ändern, daher haben wir uns vor etwa zwei Jahren zusammengesetzt und beschlossen, bei Produktionsstationen mit sehr hohen Scheinausfallraten neue Kamerasysteme zu testen, die auf Basis künstlicher Intelligenz arbeiten.“

Neuronales Netz: Das System wurde mit etlichen Fotos trainiert

Gemeinsam mit einem externen Zulieferer, der auf KI-basierte Kamerasysteme spezialisiert ist, machte sich ein interdisziplinär aufgestelltes HFK-Team aus Ingenieuren und Technikern der Bereiche Entwicklung, Umweltschutz, Qualitätsmanagement und Produktion an die Arbeit. Die erste Maßnahme war, ein neuronales Netz mit Bildern zu versorgen.

Dollinger: „Wir haben die KI-Software mit mehreren Hundert Fotos gefüttert, welche Bauteile zeigen, die in Ordnung sind, und ähnlich vielen Fotos von Teilen, die nicht in Ordnung sind. Damit hat die Software Schritt für Schritt gelernt.“ Das Prinzip dahinter ist das der neuronalen Netze. Damit ein solches KI-Programm funktioniert, benötigt es möglichst viele Daten, in diesem Fall also die Fotos. Damit trainiert das Netz seine Erkennungsfähigkeit – so lange, bis das tatsächliche Ergebnis den richtigen Werten entspricht.

„Während dieses Trainings“, so Dollinger, „werden die Verbindungen im Netz unzählige Male durchlaufen und Gewichtungen ermittelt. Am Ende haben sich die Neuronen – also die mathematischen Formeln beziehungsweise Algorithmen – immer präziser auf die Prüfanforderung eingestellt, so dass wir wirklich sehr gute Ergebnisse erzielt haben.“

In Zahlen: Die Scheinausfälle sanken mindestens um den Faktor 10, in einigen Fällen sogar um den Faktor 100. „Bei unserem Puls-Sensor konnten wir die Scheinausfälle dank der KI-Kamera drastisch reduzieren und somit die Produktivität der Fertigung nochmals signifikant steigern“, bilanziert Lohmann. Und auch bei der Fertigung des Regen-Licht-Sensors konnten die Ingenieure den Scheinausfall um mehr als 99 Prozent reduzieren. Insgesamt hat HFK im Zuge der KI-Maßnahme 16 Kameras installiert und dafür eine Investition im niedrigen sechsstelligen Bereich getätigt. Eine lohnende Ausgabe, die Kosten waren bereits nach weniger als sechs Monaten (!) wieder eingespielt

Ergebnis des KI-Einsatzes: Weniger Scheinausfälle, weniger Emissionen

Entsprechend gut fällt das Fazit von Qualitätsmanager Willeke aus: „Wir sind sehr zufrieden. Der Scheinausfall wurde an allen Einsatzorten der neuen KI-Kameras signifikant verringert und damit auch die Umweltbelastung. Nach unseren Berechnungen sank allein die CO2-Emission um rund 10.600 Kilogramm pro Jahr und Kamera.“

Auch HFK-Geschäftsführer Michael Winkler bewertet das bisherige Ergebnis positiv: „Wir steigern unsere Fertigungstiefe und optimieren unsere Produktion. Das bringt im Wettbewerb Pluspunkte und sichert letztlich den Standort Bremen.“

Künstliche Intelligenz und gesunder Menschenverstand

- Gesichtserkennung, Sprachassistenten, ChatGPT – hinter all diesen Tools steckt künstliche Intelligenz (KI). Sie ist der Versuch, menschliches Denken und Lernen auf den Computer zu übertragen. Noch gibt es keine Maschine, die alle Probleme lösen kann, sehr wohl aber Programme, die spezielle Fragen beantworten, auf die sie vorher trainiert wurden. Dazu verarbeiten sie in komplexen Abfolgen riesige Datenmengen und lernen daraus.

- Beispiel Bildverarbeitung: Die Programmierer, die dafür KI-Programme schreiben, können ihr nur beibringen, wie sie Menschen erkennen kann. Nicht aber, wie sie einen bestimmten Menschen erkennt. Das kann sie nur aus einer Vielzahl von Fotos lernen und diese Muster dann auf andere Bilder übertragen. Die KI kann aus einer ungeheuren Menge an Daten Muster erkennen, aber verstehen kann sie sie nicht – ihr fehlt der gesunde Menschenverstand.

- Neuronale Netze sind ein Teil der KI. Angelehnt ans menschliche Gehirn, in dem Millionen von Neuronen (Nervenzellen) elektrische Signale an andere Neuronen weitergeben, stehen im Rechner Neuronen für einzelne Rechenoperationen, also Formeln. Jede Formel verarbeitet einen Input und generiert daraus einen Output. Den gibt sie weiter an die nächsten Formeln. Wenn viele dieser künstlichen Formeln oder auch Neuronen zusammenarbeiten, spricht man von einem neuronalen Netz. Neuronale Netze wissen nicht, sie lernen durch Ausprobieren – und zwar so lange, bis das tatsächliche Ergebnis dem gewünschten entspricht.

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors