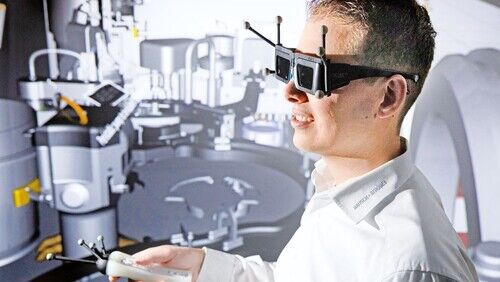

Ilshofen. Florian Naser kann Orte zeigen, an die kein Mensch je gelangen wird: Er drückt auf die Steuerung – und los geht eine virtuelle Fahrt durch einen schmalen Tunnel mitten in einer Verpackungsmaschine! Dank Virtual-Reality-Brille (VR) und Leinwand mit Rückprojektion ist die Illusion nahezu perfekt.

Naser ist Maschinenbauingenieur beim Verpackungsmaschinenhersteller Bausch+Ströbel, der am Stammsitz in Ilshofen (nahe Schwäbisch Hall) rund 1.450 Menschen beschäftigt. Er ist verantwortlich für Virtual-Reality-Anwendungen, deren beeindruckenden Stand er beim aktiv-Besuch zeigt.

Der digitale Zwilling macht das Konstruieren neuer Anlagen leichter

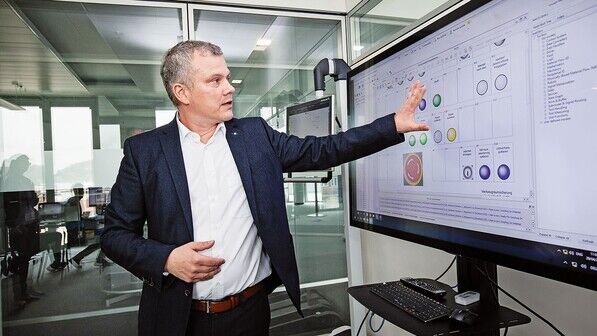

Insgesamt ist es ein achtköpfiges Team, das hier die Digitalisierung für eine effiziente und smarte Anlagenentwicklung nutzt. „Wir machen Physik sichtbar“, erklärt Gruppenleiter Mustafa Andisha, ebenfalls Maschinenbauingenieur. Seine Mannschaft arbeitet nicht nur mit Leinwand und VR-Brillen, sondern auch mit „digitalen Zwillingen“.

Bei Bausch+Ströbel versteht man darunter einzelne Module, die am Computer simuliert werden.

„Es ist noch nicht möglich, eine komplette Abfüll- oder Produktionslinie mit allen Details als digitalen Zwilling abzubilden – dazu würde man viel zu viel Rechnerleistung benötigen“, sagt Andisha. „Wir greifen deshalb einzelne Prozessschritte heraus, zum Beispiel das Verschließen von Flaschen mit Metallkappen.“

Simulation spart Zeit und Geld beim Konstruieren

Was bewegt sich wie? Greifen alle Bewegungen flüssig ineinander? Hakt es irgendwo, wenn sich Bauteile der Maschine gleichzeitig bewegen?

„Eine solche Simulation spart Zeit“, betont Andisha. Früher entwickelten die Konstrukteure eine Anlage, anschließend schrieben die Programmierer den Steuerungscode. Heute läuft das parallel. Auch die Inbetriebnahme neuer Anlagen wird schrittweise mit digitalen Zwillingen vorbereitet, auch hier spart der virtuelle Probelauf Zeit und Geld.

Mit den Verpackungsanlagen von Bausch+Ströbel werden weltweit flüssige und pulverförmige Arzneimittel in Spritzen, Injektionsfläschchen oder Ampullen abgefüllt.

Die je nach Kundenwunsch hochgradig individualisierten Anlagen reinigen und sterilisieren die Gefäße, befüllen und etikettieren sie.

Zu den hohen Anforderungen der Pharma-Industrie gehört es, dass es in den Maschinen keine Luftverwirbelungen geben darf: Die könnten nämlich dazu führen, dass unerwünschte Partikel in die Arzneimittel gelangen.

„Wir können mit dem digitalen Zwilling die Luftströmung simulieren und so mögliche Probleme erkennen, bevor die Maschine überhaupt gebaut wird“, sagt Naser.

Virtuelle Präsentation im Maßstab 1:1

Sichtbar gemacht werden die Luftströme dann im VR-Center. „Hier zeigen wir aber nur Animationen, keine richtigen Simulationen“, erklärt Naser den Unterschied. Die Kunden wiederum können sich komplette Anlagen schon während der Planung ansehen.

„Und zwar im Maßstab 1:1“, so Naser, „damit bekommen unsere Kunden einen Eindruck, wie die Maschinen aussehen werden. Und wir können in weiteren Schritten auch die Bedienung testen und zeigen.“

Beim „VR Mockup“ arbeiten dann virtuelle Ergonomie-Dummys an den Maschinen – so zeigt sich, wo zum Beispiel ein Griff idealerweise platziert wird.

Übrigens: Auch Mitarbeiter-Schulungen sind in dieser virtuellen Welt längst möglich.

Nach dem Germanistik- und Anglistik-Studium absolvierte Andrea Veyhle ein Volontariat und arbeitete für eine Agentur. Seit 2007 ist sie freiberuflich für verschiedene Verlage tätig. Für aktiv berichtet sie in Reportagen über die Chemie in Baden-Württemberg und stellt mit Porträts die vielseitigen Berufsbilder der Branche vor. Außerdem erklärt sie, wo uns chemische Produkte im Alltag begegnen. In ihrer Freizeit experimentiert sie gerne in der Küche, Kalorien strampelt sie auf dem Rennrad wieder ab.

Alle Beiträge der Autorin