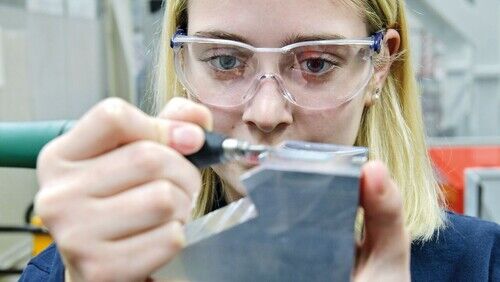

Noch zwei Buchstaben gravieren, und fertig ist der Handyhalter. Mit geübten Griffen erledigen Lika Liebchen und Dominik Hartung die letzten Arbeitsschritte an der Gravurmaschine, dann kann das stylishe Smartphone-Accessoire verpackt und versandt werden.

Die beiden Auszubildenden gehören zur „Juniorenfirma 21“, einem Azubi-Projekt der thyssenkrupp Automation Engineering in Bremen-Nord. Das Unternehmen, das vor allem für die Auto-Industrie komplexe Anlagen für Antriebs- und Batteriemontagen baut, führt das Nachwuchsprojekt bereits seit 15 Jahren erfolgreich durch. „Unser Ziel“, so Ausbilderin Nina Oberreich, „war von Anfang an, dass unsere Azubis in der Juniorenfirma alle Abläufe eines Unternehmens mit positiven wie auch negativen Facetten selbst erfahren und begreifen sollen.“

Kick-off-Meeting nach den Sommerferien

Teilnehmer der Juniorenfirma sind jeweils die Azubis des zweiten Ausbildungsjahrgangs. Sie treffen sich üblicherweise im Sommer mit ihren Vorgängern zum Kick-off-Meeting und zur Übergabe des Staffelstabs. Danach folgt ein zweieinhalbtägiges Seminar, in dem die Jungunternehmer Teambuilding, Arbeiten in Projekten und Rollenverhalten üben. Auf Basis dieses Wissens gründen sie dann ihre Firma. „Wir haben uns eine Unternehmensstruktur gegeben, ein Organigramm aufgestellt und unsere Rollen verteilt“, erzählt Jan Timon Mehrtens, Dualstudent Maschinenbau.

Das Angebot von thyssenkrupp Automation Engineering wird sehr gut angenommen

Natürlich wurden auch verschiedene Abteilungen gegründet – in diesem Fall für Konstruktion, Produktion, Qualitätsmanagement, Finanzen und Vertrieb sowie Aushilfen und Springer. „Die Kaufleute kümmern sich um Einkauf und Buchhaltung, während die gewerblich-technischen Azubis Produktion und Qualitätsmanagement betreuen“, berichtet die angehende Industriekauffrau Lilly Heuermann.

Viele Fragen mussten beantwortet werden

Sie bildet mit Dominik Hartung und Jan Timon Mehrtens die dreiköpfige Geschäftsführung der „Juniorenfirma 21“, die aus 15 Azubis besteht. „Bei der Besetzung der Leitung haben wir darauf geachtet, dass möglichst alle Berufsgruppen vertreten sind“, sagt Lilly.

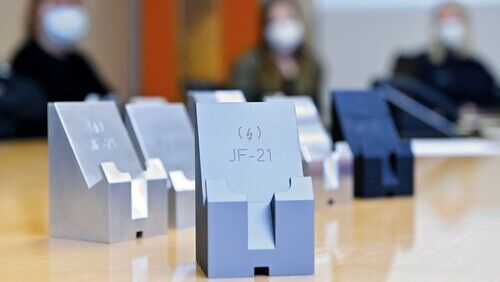

Danach startete die spannendste Phase: die Entwicklung eines eigenen Produkts. „Anfangs war noch unklar, was wir produzieren wollen“, erzählt Jan Timon. Die Jahrgänge zuvor hatten bereits gut vorgelegt, die Palette reichte vom Flaschenständer über eine magnetische Uhr bis hin zum Schmuckständer und Buch- beziehungsweise Tablethalter. „Wir haben uns dann für den Bau eines Handyhalters aus Aluminium entschieden“, erzählt Dominik.

Wer macht was und wann?

Mit den Ausbildern Jörg Thiemann und Torsten Meyer diskutierten die Azubis ihre Idee. Viele Fragen mussten beantwortet werden: Welches Material kommt infrage? Welche Maschinen und Werkzeuge werden benötigt? Wie hoch ist die maximal produzierbare Stückzahl? Und schließlich: Wer macht was und wann?

„Wir haben eine Personaleinsatzplanung erarbeitet, Maschinenbelegungspläne geschrieben und einen Zeitstrahl für die Produktions-, Vermarktungs- und Auslieferungsphase festgelegt“, erklärt Geschäftsführer Jan Timon. Dabei mussten die Azubis feststellen, dass sich nicht alle ihre Wünsche erfüllen lassen. „Wir hätten gern mehr Fräsmaschinen eingesetzt, haben von unseren Ausbildern aber nur eine bestimmte Stückzahl bekommen“, sagt er.

Mehrere Produktvarianten ausprobiert

Eine weitere Herausforderung war das Thema Materiallieferungen. Alles musste zur rechten Zeit am richtigen Ort sein; kam es zu falschen oder mangelhaften Lieferungen, musste möglichst schnell nachbestellt werden. Zudem mussten die Jungunternehmer darauf achten, nicht zu viel Ausschuss zu produzieren, denn am Ende sollte sich die Produktion auch rechnen.

Auch die Konstruktion und der Bau des Produkts selbst erforderten einiges Nachdenken. Der Dualstudent Tom Lemmerz war für die Konstruktion verantwortlich. „Wir haben mehrere Produktvarianten ausprobiert, bis wir schließlich die optimale Lösung gefunden hatten.“

Auch die Haptik des Produkts war wichtig

Dazu gehörten auch die Haptik und die Optik des Produkts. „Wir wollten keinen blank polierten Aluwürfel, sondern ein eloxiertes Produkt mit einer matten Anthrazit-Oberfläche, das gut in der Hand liegt“, so der Konstrukteur.

Aus angelieferten Aluminiumprofilen wurden kleine Blöcke gesägt. Die wurden dann von den Azubis mit Fräsmaschinen bearbeitet und anschließend per Hand entgratet.

Digitales Marketing

Die Oberflächenbehandlung dagegen vergaben die Azubis an eine Fremdfirma, da thyssenkrupp Automation Engineering keine eigene Anlage zum Eloxieren hat. Tom Lemmerz: „Wir haben das dann mit einer Firma im Nachbarort realisiert und mit den dortigen Azubis sehr gut zusammengearbeitet.“

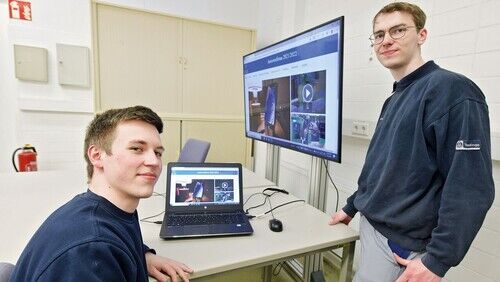

Das Marketing und den Vertrieb organisierten die Nachwuchsunternehmer rein digital. Sie bauten eine Website und drehten ein Video über die Produktion. Beides wurde ins Intranet gestellt, denn die Kunden der Juniorfirmen sind traditionell die Kollegen im eigenen Betrieb.

Die Nachfrage übertraf das Angebot

Der Erfolg war enorm: Nach einem Tag waren alle 120 Halter verkauft. Deshalb mussten 60 Stück nachproduziert werden, und das in kürzester Zeit, denn der angepeilte Verkaufstermin vor Weihnachten rückte immer näher. „Am Ende haben wir es geschafft und insgesamt 176 Phone-Docks verkauft“, so die Geschäftsführer-Azubis.

Kleiner Wermutstropfen: Der Verkaufspreis von 20 Euro deckte zwar die Materialkosten, insgesamt aber war das finanzielle Ergebnis negativ. Gleiches gilt allerdings auch für alle 15 Vorgänger-Projekte, wie Nina Oberreich erzählt.

Unternehmerisches Denken entwickelt

Das Projekt als solches sieht sie jedoch als echten Gewinn. „Die Azubis haben gelernt, unternehmerisch zu denken und die Kosten im Blick zu haben.“ Zudem seien Kreativität, Motivation, Teamgeist und Leistungsbereitschaft der Teilnehmer sehr hoch gewesen. „Das sind Tugenden, die wir fördern wollen.“

Ziemlich kreativ zeigte sich der Nachwuchs auch bei der Gestaltung des zweiminütigen Produktvideos. Weil ein älterer Kollege scherzhaft gefragt hatte, ob der Handyhalter sich auch zum Öffnen von Flaschen eigne, bauten die Videofilmer diese Eigenschaft sofort in ihren Clip (youtube.com) ein.

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors