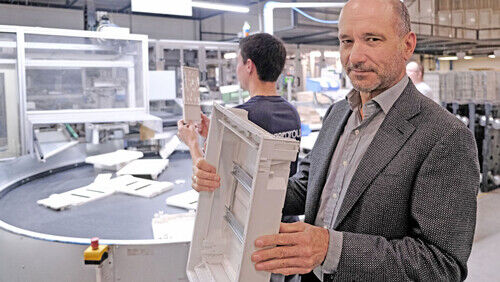

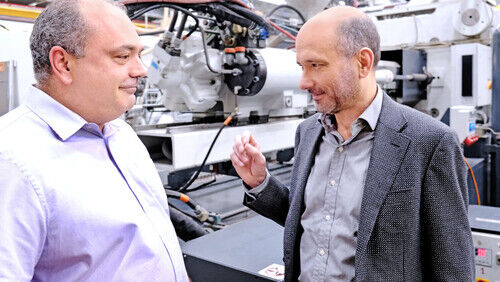

Wenn Ralf Swoboda (62) den Raum betritt, spürt man seine Energie. Er ist Chef von Tehalit in Heltersberg und verantwortlich für die gesamte Wertschöpfungskette der Muttergesellschaft Hager-Group.

Mit dieser Energie treibt Swoboda erfolgreich eine umweltfreundliche Produktion voran – auch gegen naturwissenschaftliche und betriebswirtschaftliche Widerstände.

Das Unternehmen, Spezialist für Lösungen und Dienstleistungen für elektrotechnische Installationen, haucht zum Beispiel dem Innenleben alter Kühlschränke neues Leben ein: Am Hauptsitz Blieskastel (1.400 Mitarbeiter) sowie am spanischen Standort in La Roca verwandelt sich das gereinigte und geschredderte Material in Rückwände für die bekannten Verteilerschränke.

Klingt ganz einfach, ist es aber nicht. „Man kann es mit der Stahlproduktion vergleichen“, erklärt Swoboda, der Maschinenbau studiert hat. „Da wird ja schon seit Jahrzehnten Schrott eingesetzt. Dasselbe fangen wir jetzt mit Kunststoff an.“

Das Problem dabei: Der Schrott muss – wie beim Stahl – so sortiert sein, dass man die Chargen miteinander verschmelzen und weiterverarbeiten kann. Was bei Stahl heute funktioniert, steht bei Kunststoffen aber noch am Anfang: „Es gibt unglaublich viele Sorten, die man kaum auseinanderhalten kann“, erklärt Swoboda.„Wenn wir garantiert gut sortierten Kunststoff bekämen, könnten wir aus Abfällen wieder Neuware machen.“

Auf lange Sicht möglichst alle Teile recyceln

Sehr gut eignet sich zum Beispiel der Kunststoff PVC. Doch der enthält oft Zusätze aus Blei, um das Material zu stabilisieren. Der Einsatz von Kunststoffen mit Blei aber ist in der Elektroinstallationsbranche gesetzlich verboten.

2020 wird Hager vielleicht erstmals sortenreines bleifreies PVC aus Fensterabfällen erhalten: „Das wäre ideal“, sagt Swoboda. „Das Material lässt sich zu 100 Prozent verwerten, auch wenn wir es 20-mal durch die Mühle drehen.“

Allerdings muss das Unternehmen die gesamte Herstellung darauf abstimmen: Passt das Material von den Parametern zum Produktionsprozess? Hat es dieselben Eigenschaften wie neuer Rohstoff? Ist das Material genügend flammhemmend, temperaturbeständig und besitzt es eine ausreichende mechanische Festigkeit?

Manche Dinge sind zudem noch nicht gelöst, wie die berühmten „schwarzen Punkte“, räumt Swoboda ein. Das sind kleine graue Verunreinigungen von 0,5 Millimeter Durchmesser, die im Kunststoffschrott stecken und beim Spritzguss gelegentlich an die Oberfläche treten.

„Macht doch nichts“, denkt der Laie. Aber im Verkauf könnte das für die Kunden – Händler, Architekten oder Privatpersonen – ein Grund sein, zu einem anderen Produkt zu greifen. „Unser Anspruch sind Top-Produkte, absolut blank und ohne Makel“, unterstreicht Swoboda.

Daher sind die recycelten Materialien aktuell nur dort verbaut, wo man sie nicht sofort sieht – etwa in den Rückwänden der Verteilerkästen. Auf lange Sicht sollen aber alle Produkte aus Kunststoffschrott sein: „Entweder wir finden das passende Kunststoffrecyclat, das sich in unsere Produktion einfügt. Oder wir passen unsere Produktion dem Material an, das wir bekommen können.“ Bei einem Durchsatz von 5.500 Tonnen Kunststoff pro Jahr zum Beispiel in Blieskastel eine lohnende Sache.

Einsatz von Recyclat noch nicht rentabel

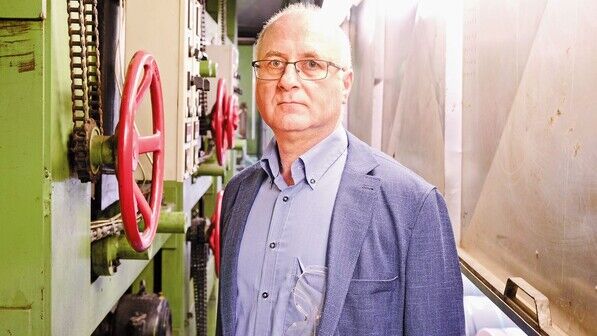

Betriebswirtschaftlich gesehen sei der Einsatz von Recyclat aktuell noch nicht rentabel, verrät Swoboda. Aber in einem Familienunternehmen denke man eben langfristig: Schon seit über zehn Jahren verringere die Hager Gruppe ihre Kunststoffabfälle in der Produktion.

Und es sei – mit Blick auf die Umwelt und den Verbrauch von Kohlendioxid (CO2) – ein Schritt in die richtige Richtung: „Ich glaube nicht, dass die Industrieländer mal zu einer CO2-neutralen Produktion kommen. Aber wir sollten nur so viel produzieren, wie die Natur aufnehmen kann.“

Deswegen wird die Hager Gruppe ihre Elektrizität in Deutschland ab 2020 ausschließlich aus Strom aus Wasserkraft beziehen. „Wir sind nachhaltig, und wir arbeiten hier an Konzepten, die in der Zukunft tragfähig sind.“

Versteht sich Hager als Vorreiter in Sachen Umwelt? „Wir versuchen, das richtige Verhältnis zwischen wirtschaftlichem Handeln und Nachhaltigkeit zu finden“, sagt Swoboda. „Denn wir haben eine Verantwortung gegenüber unserer Umwelt, unseren Mitarbeitern und Kunden.“

Übrigens: Um ganz sicher zu sein, dass der im Unternehmen eingesetzte Kunststoffschrott durch das Sammeln und Aufbereiten am Ende nicht mehr CO2 verbraucht als frischer Rohstoff, wurde der Prozess akribisch berechnet. Swoboda erläutert: „Um mit dem Energiethema weiterzukommen, bräuchten alle Betriebe neue Kennzahlen. Ich gehe davon aus, dass alle Unternehmen bald eine Umweltbilanz erstellen müssen.“ Mit seiner persönlichen Energie jedenfalls wird er sicherlich weiterkommen.

Unterstützt von Wir. Hier.

Dr. Sabine Latorre war bei aktiv 22 Jahre lang die Spezialistin für Themen aus der Chemie- und Pharma-Industrie – bis zu ihrem Rentenbeginn im April 2024. Sie liebt es, komplizierte Zusammenhänge einfach darzustellen – so schon vor ihrer Zeit bei aktiv als Lehrerin sowie als Redakteurin für die Uniklinik Heidelberg und bei „BILD“. Außerdem schreibt sie naturwissenschaftliche Sachbücher für Kitas und Schulen. Privat reizen sie Reisen sowie handwerkliche und sportliche Herausforderungen.

Alle Beiträge der Autorin