Steht man in Michelins Werk in Bad Kreuznach im Weg, dauert es nicht lange, bis sich Kalle beschwert: „Bitte geben Sie den Weg frei“, bittet er freundlich, aber nachdrücklich mit mechanischer Stimme. Um dann, sobald man einen Schritt zur Seite gemacht hat, mit einem Reifen im Gepäck weiterzusausen.

Kalle ist einer der wuseligen Roboter, die durch das Werk in Bad Kreuznach fahren. Sie alle haben von den Mitarbeitern Namen bekommen, direkt hinter Kalle folgen beispielsweise Leo und Rafal.

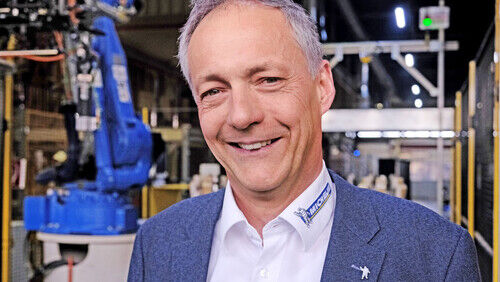

Die mechanischen Helfer sind das auffälligste Merkmal der Entwicklung in Richtung vernetzte Produktion, die das Werk des Reifenherstellers durchläuft. „In der Industrie 4.0 steckt die Zukunftsmusik“, sagt Werkleiter Christian Metzger. Deshalb vollzieht der Standort einen kontinuierlichen Wandel, bei dem nach und nach neue Techniken bis hin zu Predictive Maintenance eingeführt werden.

„Mit der Vernetzung kommt mehr Fluss in die Produktion – durch weniger Handarbeit, einen besseren Informationsaustausch und die einfachere Bedienung von Maschinen“, erklärt Metzger.

Allerdings, merkt er an, ist die Umstellung auf neue Techniken natürlich ein Prozess, der nicht von heute auf morgen abgeschlossen ist. Deshalb setzt Michelin auch weiter auf die Techniken, die sich seit Jahren in Bad Kreuznach bewährt haben.

Tradition und Nachhaltigkeit

Die Reifenherstellung hat Tradition in der rheinland-pfälzischen Stadt: 1966 eröffnete Michelin hier sein Werk, 2015 wurde die Produktion des Reifens Nummer 300 Millionen gefeiert.

Diese entstehen im Werk von der Mischung der Rohmaterialien bis zum fertigen Produkt. Jedes Jahr rollen bis zu 7,8 Millionen Pkw-Reifen aus Bad Kreuznach in die Welt hinaus. Damit ist das rheinland-pfälzische Werk ein bedeutender Fertigungsstandort von Michelin in Deutschland.

In Bad Kreuznach steht bei Michelin auch die Nachhaltigkeit im Mittelpunkt. „Uns ist die Achtung der Umwelt extrem wichtig“, sagt Metzger. Die Photovoltaikanlage auf den Werkdächern kommt insgesamt auf eine Fläche von über 90.000 Quadratmetern und liefert genug Strom für mehr als 1.700 Haushalte.

Mehr Vernetzung, mehr Effizienz

Und auch in der Produktion steht alles im Zeichen der Nachhaltigkeit. Bereits seit 2006 erzeugt eine umweltfreundliche Kraft-Wärme-Kopplungsanlage Strom und Prozessdampf. Außerdem hat das Werk eine Möglichkeit gefunden, in der Produktion entstehenden Wasserdampf, der zuvor ungenutzt abgeleitet wurde, in Energie umzuwandeln.

Die größte Neuerung ist aber die Umstellung von Dampf- auf Elektrovulkanisationspressen. Diese verbessern den Wirkungsgrad von etwa 4 Prozent der aufgewendeten Energie auf rund 60 Prozent. Dadurch muss insgesamt weniger Energie eingesetzt werden – wovon wiederum das Klima profitiert.

„Es ist aber natürlich nicht so, dass der Umweltschutz dabei unsere einzige Motivation ist“, erklärt Metzger. „Durch die eingesparte Energie bei effizienterer Produktion sparen wir auch Kosten.“ Mit der Inbetriebnahme von insgesamt 15 Elektropressen senkt Michelin die Kohlendioxid-Emissionen um 2.500 Tonnen im Jahr – und die Betriebskosten um einen erheblichen Betrag.

Der kontinuierliche Wandel zu mehr Vernetzung und mehr Effizienz ist einer, den Christian Metzger selbst miterlebt hat. „Ich habe von rund 29 Jahren als Maschinenkonstrukteur angefangen“, erinnert er sich. „Seitdem sind die Anlagen durch die Automatisierung immer produktiver und die Herstellung immer flexibler geworden.“

Und außerdem hat er jetzt neue Kollegen – Kollegen mit Rädern und Namen wie Kalle, Leo und Rafal.

Unterstützt von Wir. Hier.