Seit Anfang April laufen die Spezialdrucker im 3-D-Testzentrum von Airbus in Stade auf Hochtouren. Dort und an weiteren Standorten fertigen Ingenieure Halterungen für Gesichtsschutzschilde im 3-D-Druck – 3.000 Stück allein in den ersten Tagen. „Wir haben sie nach Madrid geschickt, wo sie im Kampf gegen Covid-19 dringend gebraucht werden“, sagt Marc Fette, Leiter des Composite Technology Centers. Zuvor hatte der Konzern bereits mehrere Millionen Masken aus China eingeflogen und sie in Frankreich, Großbritannien, Spanien und Deutschland verteilt.

Die reguläre Produktion ist seit Anfang April eingeschränkt. So wurde die Fertigung neuer Tragflächen in Großbritannien und Deutschland zurückgefahren.

Philips setzt auf moderne Kommunikation

Ein ähnliches Bild bei German Naval Yards Kiel und der Schwesterwerft Nobiskrug in Rendsburg. Dort wurden zu Beginn der Krise Kurzarbeit für Teile der Belegschaft angemeldet und einige Bereiche vorerst geschlossen. Firmensprecher Heiko Landahl-Gette: „Wir haben kurzfristig einen Mix aus Urlaubs- und Überstundenabbau sowie Kurzarbeit genutzt. Jetzt planen wir bereits, den Betrieb unter strikter Einhaltung der Arbeitsschutzmaßnahmen wieder hochzufahren.“

Philips in Hamburg setzt auf moderne Kommunikation. Seit Mitte März arbeiten die Mitarbeiter, die es können, im Homeoffice. Reisen sind gestrichen, und die Mitarbeiter müssen den nötigen Sicherheitsabstand einhalten. Auf dem Werkgelände wurde ein Kindergarten eingerichtet, damit Beschäftigte dort ihren Nachwuchs betreuen lassen können. Zudem verdoppelte Philips die Produktion von klinischen Beatmungsgeräten.

Neues Schichtsystem beim Pumpenbauer Witte

Auch Dräger erhöht die Fertigung. Der Medizintechnikspezialist hat einen Auftrag zur Lieferung von Schutzmasken aus den USA erhalten und arbeitet einen Großauftrag der Bundesregierung über Beatmungsgeräte ab.

In den vergangenen Jahren hat die Firma rund 70 Millionen Euro in eine Zukunftsfabrik in Lübeck investiert und dort flexible Arbeitszeitmodelle eingeführt. Damit kann Dräger gut auf die neue Lage reagieren.

Der Tornescher Mittelständler Witte Pumps, Weltmarktführer für individuelle Zahnradpumpen, hat ein Zweischichtsystem eingeführt, um das Infektionsrisiko für die 60-köpfige Belegschaft zu senken. Reisen wurden gecancelt, und Besucher dürfen bis auf wenige Ausnahmen nicht mehr in das Werk.

Unterbrochene Lieferketten

Hella, der Autozulieferer mit Hauptsitz in Lippstadt und Werken überall auf der Welt, darunter auch in Bremen, ist von den unterbrochenen Lieferketten in seiner Branche stark betroffen. „Viele unserer Kunden und Lieferanten haben ihre Werke zum Teil komplett geschlossen“, sagt Pressesprecher Markus Richter. „Deshalb haben wir auch in Bremen unsere Produktion angepasst. Ein Großteil der Belegschaft ist dort aktuell in Kurzarbeit.“

Die M+E-Betriebe nutzen in der Coronakrise Kurzarbeit, Zeitkonten und andere Instrumente

Ein internationaler Corona-Krisenstab berät täglich über Maßnahmen wie Reiseverbote, neue Kommunikationsmethoden und Hygienevorschriften. Hilfreich seien die in den chinesischen Werken gemachten Erfahrungen. „Dort sind wir seit Ende Februar wieder vorsichtig gestartet und fahren die Produktion sukzessive hoch“, sagt Richter

Umfangreiche Schutzmaßnahmen bei Edur

Verschärfte Reise- und Hygiene-Vorschriften gelten auch beim Bremer Autozulieferer Thyssenkrupp System Engineering. Die Thyssenkrupp-Werke in Deutschland haben ihre Produktion überwiegend zurückgefahren. Zur Umsetzung der Arbeitszeitreduzierung wurden individuelle Ferienguthaben und Überstunden abgebaut sowie Kurzarbeit eingeführt.

Kurzarbeit ist für die Edur Pumpenfabrik in Kiel kein Thema, intensiver Schutz der Mitarbeiter sehr wohl. Bereits mit dem ersten Infektionsfall in Schleswig-Holstein Anfang März begannen bei dem Spezialisten für Kreiselpumpen umfangreiche Schutzmaßnahmen.

Produkte stapeln sich in Hallen

So wurde das ganze Unternehmen in zwei Schichten eingeteilt, Homeoffice eingeführt sowie Besuche und Dienstreisen stark eingeschränkt. „Ich lade Kunden und Mitarbeiter zu Videokonferenzen ein“, sagt Geschäftsführer Jürgen Holdhof. „Das klappt gut.“

Bis Ende März hatte das Unternehmen hohe Auftragseingänge, allerdings sind die Lieferbedingungen aktuell schwierig. Holdhof: „Teils stapeln sich die Produkte in unseren Hallen, da einige Länder derzeit keine Waren ins Land lassen.“

Gussbereich ist stark eingebrochen

Auch der ostfriesische Industrieguss- und Heiztechnik-Spezialist Leda ist zuversichtlich, ohne Kurzarbeit durch die Krise zu kommen. Das Unternehmen baut holzbefeuerte Öfen, die dank modernster Technik höchste Energieeffizienzklassen einhalten. 160 Mitarbeiter produzieren in Leer neben solchen Öfen auch Industriegussteile.

„Der Gussbereich ist zwar stark eingebrochen“, sagt Geschäftsführer Folkmar Ukena. „Aber die Produktion der Öfen, die wir über den Großhandel an Handwerksbetriebe verkaufen, läuft noch ganz gut.“

Im Betrieb wurden zahlreiche Sicherheitsmaßnahmen eingeführt: Zwei Schichten in der Produktion, Homeoffice und Videokonferenzen gehören dazu.

Reduzierte Wochenarbeitszeit

Garz & Fricke, der Hamburger Spezialist für Touch-Display-basierte Eingabesysteme unter anderem für Industrieanlagen, Automaten und medizinisch-technische Laborgeräte, hatte bis Ende März keinen Rückgang im Auftragsvolumen verzeichnet. „Auch der März selbst war überdurchschnittlich“, sagt Geschäftsführer Manfred Garz.

Natürlich hat auch der Mittelständler mit 180 Mitarbeitern sofort auf die Bedrohung reagiert. „Wir haben Schichten getrennt, die Wochenarbeitszeit um 2,5 Stunden bei vollem Lohnausgleich reduziert und alle befristeten Mitarbeiter übernommen“, berichtet der Chef.

Weitere Maßnahmen seien strenge Hygienevorschriften sowie Homeoffice und die Einhaltung von Mindestabständen in der Produktion. Auch eine Maskenpflicht im Betrieb werde kommen.

Mitarbeiter räumlich und organisatorisch getrennt

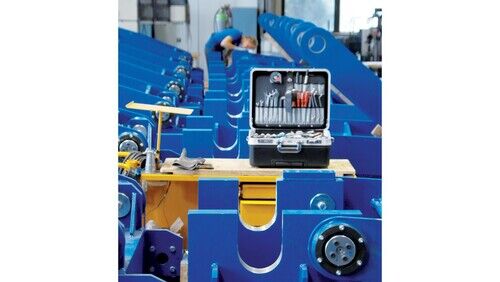

Im Rostocker Unternehmen IMG Ingenieurtechnik und Anlagenbau, weltweit führend bei der Lieferung von Systemlösungen wie Paneelproduktions-Linien für Werften, war im April nach Aussage von Geschäftsführer Stefan Säuberlich die „Produktion weiterhin voll ausgelastet“. In der Fertigung seien „alle Kollegen an Bord“.

Allerdings wurden in dem Betrieb mit 125 Beschäftigten einige Bereiche „ausgedünnt“, um die Kontakte unter Mitarbeitern zu minimieren. Kurzarbeit gebe es nicht.

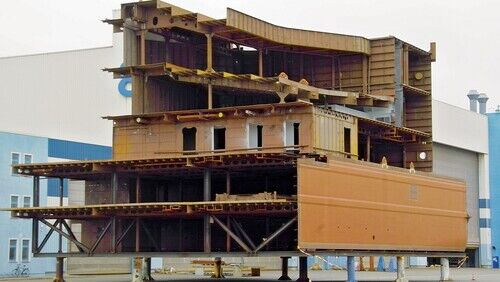

Auf der Neptun Werft in Warnemünde „läuft es – trotz allem – noch unverändert gut“, sagt Peter Hackmann, Pressesprecher der Meyer-Gruppe, zu der die Werft gehört. Zur Coronaprävention wurden vielfältige Maßnahmen ergriffen. So sind viele Bereiche und Mitarbeiter räumlich und organisatorisch getrennt. Laut Hackmann „ziehen glücklicherweise alle an einem Strang“.

Diversifikation hilft in der Krise

Kurzarbeit war im April noch kein Thema. Mit über 700 Beschäftigten arbeitet die Werft weiter an ihren Flusskreuzfahrtschiffen und an Maschinenraum-Modulen für große Kreuzfahrtschiffe.

Die Produktion im Stralsunder Unternehmen Ostseestaal läuft ohne Beschränkungen weiter. „Wir arbeiten mit vielen Partnern im internationalen Schiffbau und in anderen Bereichen zusammen, wo die Arbeit vorerst weitergeht“, erklärt der Technische Direktor Thomas Kühmstedt. Jetzt bewähre sich die Strategie, nicht einseitig auf den Schiffbau zu setzen. Im April waren die 200 Beschäftigten nicht von Kurzarbeit betroffen.

Abbau von Zeitkonten

Bei Liebherr-MCCtec in Rostock sind im Corona-Krisenmodus „generell Dienstreisen wie auch Besuche von Kunden, Lieferanten und sonstigen Geschäftspartnern untersagt“, betont Pressesprecher Dieter Schmidt. Die Produktion von Hafenmobilkranen und anderen maritimen Kranen werde aber aufrechterhalten und flexibel organisiert.

Schotten dicht heißt es dagegen seit 20. März bei den MV Werften. Die Unternehmensgruppe hat in Wismar, Warnemünde und Stralsund die Fertigung der aktuellen Schiffbauprojekte für einige Wochen ausgesetzt.

Die Belegschaft baute zunächst Zeitkonten ab und ging dann „ab dem 1. April in Kurzarbeit“, so Pressesprecher Stefan Sprunk. Betroffen von dem „geordneten Shutdown“ waren insgesamt 3.000 Beschäftigte.

Schwierigkeiten beim Bezug von Betriebsmitteln

Die Firma MMG Mecklenburger Metallguss, weltweit führender Hersteller großer Schiffspropeller in Waren an der Müritz, hat ihr Produktionsprogramm weiter abgearbeitet. „Wir haben Termine einzuhalten“, kommentiert Geschäftsführer Lars Greitsch mit Blick auf Kunden in Asien.

Dennoch ging die Krise nicht problemlos an dem Unternehmen mit 176 Mitarbeitern vorbei. „Es gibt Schwierigkeiten beim Bezug alkoholhaltiger Betriebsmittel, und generell belasten uns vereinzelt längere Lieferzeiten“, so Greitsch.

Lösungen für Kollegen mit Kids

Kurzarbeit wurde nicht eingeführt, Mitarbeiter mit betreuungspflichtigen Kindern konnten auf Zeitguthaben zurückgreifen und ein gedeckeltes negatives Stundenkonto aufbauen. In der Fertigung arbeiten die Mitarbeiter möglichst vereinzelt, und beim Schichtwechsel werden die Bedienelemente desinfiziert.

Die Intralogistik-Unternehmen Still und Jungheinrich dagegen sind von der Virus-Krise massiv betroffen. Die beiden Staplerbauer mussten ihre Produktion in Hamburg vorübergehend deutlich herunterfahren, weil es Engpässe und Probleme bei der Zulieferung von Einzelteilen für die Fertigung gab.

Als Geschäftsführer einer Bremer Kommunikationsagentur weiß Lothar Steckel, was Nordlichter bewegt. So berichtet er für aktiv seit mehr als drei Jahrzehnten vor allem über die Metall- und Elektro-Industrie, Logistik- und Hafenwirtschaft, aber auch über Kultur- und Freizeitthemen in den fünf norddeutschen Bundesländern.

Alle Beiträge des Autors