Stuttgart. Cobots als Teamkollegen, digitale Zwillinge, smarte Fabriken – Industrie 4.0 krempelt die Arbeitswelt in der M+E-Branche um. Was kommt da auf die Fachkräfte zu? „Die Veränderungen sind tief greifend“, erklärt Stefan Küpper, Geschäftsführer des Bildungswerks der baden-württembergischen Wirtschaft und Bildungsexperte des Arbeitgeberverbands Südwestmetall. „Wie tief greifend, hängt von der individuellen Tätigkeit ab. Aber meistens gehen sie über reines Anwenderwissen hinaus.“ Da geht es etwa darum, Vernetzungstechnologien und neue Produktionstechniken zu verstehen, um Fragen rund ums Datenmanagement oder den Umgang mit Virtual-Reality- oder Augmented-Reality-Assistenzsystemen.

Viele Metall- und Elektro-Berufe sehen heute ganz anders aus als früher

So mancher M+E-Beruf hat sich also deutlich verändert – auch wenn das Etikett noch dasselbe ist. Ganz klar: Da muss die betriebliche Ausbildung mitziehen! Wie aber können sich die Ausbilder zuerst selbst dafür fit machen? Qualifizierungsangebote gibt es etwa beim Netzwerk Q 4.0. Diese Initiative hilft Ausbildern dabei, sich den Anforderungen des digitalen Wandels zu stellen. Und wie läuft es konkret in den Betrieben? aktiv hat in zwei Unternehmen nachgefragt, wie die Transformation den Alltag von Azubis und Ausbildern prägt.

Qualifizierung für Ausbilder

Das Netzwerk Q4.0 bietet Kurse und Workshops zu digitalen Basics, additiver Fertigung und mehr. In Talks und Konferenzen können sich Ausbilder mit Kollegen aus anderen Betrieben austauschen. Mehr Infos gibt es unter:

Heutige M+E-Facharbeiter müssen Zusammenhänge verstehen

Bei der ZEISS AG in Oberkochen durchdringt Industrie 4.0 fast alle Unternehmensbereiche. In der Produktion etwa arbeiten immer mehr Roboter, die Prozesse sind zunehmend automatisiert und vernetzt. Für einen Feinoptiker bedeutet das zum Beispiel, dass er immer weniger Handarbeit macht, dafür aber ein Manufacturing Execution System verwendet. „Das ist eine Art riesige Datenbank, in der alle Infos zu Baugruppen, Teilen, Logistik, Arbeitsplänen, Maschinenbelegung, Ressourcenplanung und Werkzeugmanagement in Echtzeit abrufbar sind“, erklärt Udo Schlickenrieder, Head of Education bei ZEISS.

„Heutige M+E-Facharbeiter müssen vernetzte Systeme überwachen und notfalls auch eingreifen können, Probleme selbst lösen. Darauf muss die Ausbildung sie vorbereiten.“ ZEISS macht das zum Beispiel in CAD-Kursen. Dort erfahren Azubis die Zusammenhänge zwischen Robotik, 3-D-Druck und automatisierten Produktionstechnologien.

„Niemand soll sich abgehängt fühlen“

Viele Ausbilder, vor allem die älteren, betreten da selbst erst mal Neuland. Deshalb hat Schlickenrieder 2017 ein dreijähriges Fortbildungsprogramm gestartet. Die Ausbilder lernten, wie man neue didaktische Methoden und digitale Hilfsmittel einsetzt oder wie man Lernvideos macht beziehungsweise nutzt. „Wir möchten alle mitnehmen. Keiner soll sich von der Digitalisierung abgehängt fühlen. Aber ohne Veränderungsbereitschaft geht es nicht“, betont Schlickenrieder.

Der Wandel betrifft auch die Zusammenarbeit mit Kollegen: In crossfunktionalen Teams tauschen sich moderne M+E-Facharbeiter mit Ingenieuren oder Materialwissenschaftlern aus – auf Augenhöhe. Deshalb werden die Azubis bei ZEISS auch in Kommunikationstechniken und Methoden zur Ideenfindung geschult, zum Beispiel Design Thinking.

Die Digitalisierung hat die ganze Belegschaft erreicht

Szenenwechsel: In Reutlingen holt Azubi Pascal Maichle ein Biegekopfmodell aus dem 3-D-Drucker. Bei der WAFIOS AG lernt er Elektroniker für Betriebstechnik. Die 3-D-Modelle für den Druck erstellen die Azubis selbst mit einem CAD-Programm. In der Lehrwerkstatt steht auch ein Roboter. Den kann Maichle selbst programmieren. „Mit einer einfachen Programmierumgebung können wir ihn bestimmte Tätigkeiten ausführen lassen. Das macht richtig Spaß“, freut sich Maichle.

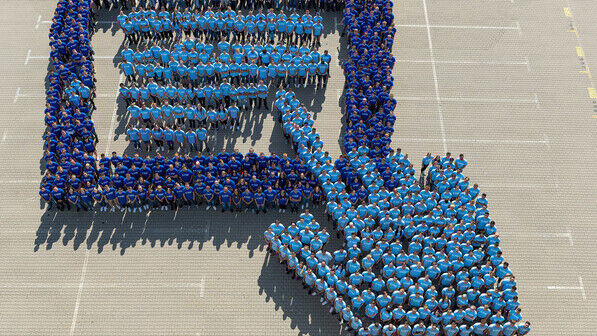

Die Digitalisierung hat mittlerweile die ganze Belegschaft erreicht. In Kooperation mit der örtlichen Berufsschule werden Mitarbeiter aus allen Abteilungen an der schuleigenen Lernfabrik 4.0 fit für die Zukunft gemacht. Die fachlich gemischten Lerngruppen erzielen auch Synergieeffekte innerhalb des Unternehmens.

Manchmal können die Ausbilder auch von den Azubis lernen

„Der Wandel ist enorm“, sagt Ausbilder Markus Bez. „Wir müssen immer dranbleiben – auch in der Ausbildung.“ Wie er sich auf dem Laufenden hält? Per Selbststudium oder im Netzwerk Q 4.0, an dem auch das Bildungswerk der baden-württembergischen Wirtschaft beteiligt ist. „Da tauschen wir uns mit anderen Unternehmen aus. Und es gibt Updates über Lernmethoden und Digitalisierung.“ In einem Workshop etwa durfte er mit einer Kettensäge Bäume fällen – alles virtuell mit einer Virtual-Reality-Brille.

„Manchmal können wir alten Hasen auch etwas von den Azubis lernen. Die jungen Leute tun sich mit Apps und Co. einfach leichter“, erzählt Bez. „Zum Beispiel hat unser Azubi-Blog-Team ein Erklärvideo gemacht.“ Dass digitales Lernen auch nach Corona bleiben wird, steht für Bez außer Frage: „Das hatten wir schon vor der Pandemie geplant. Und auch in Zukunft wird es virtuelle Schulungen bei uns geben.“

Als Mitglied der Stuttgarter aktiv-Redaktion berichtet Ursula Wirtz aus den Metall- und Elektrounternehmen in Baden-Württemberg sowie über Konjunktur- und Ratgeberthemen. Sie studierte Romanistik und Wirtschaftswissenschaften. Später stieg sie bei einem Fachzeitschriftenverlag für Haustechnik und Metall am Bau in den Journalismus ein. Neben dem Wirtschaftswachstum beobachtet sie am liebsten das Pflanzenwachstum in ihrem Garten.

Alle Beiträge der Autorin