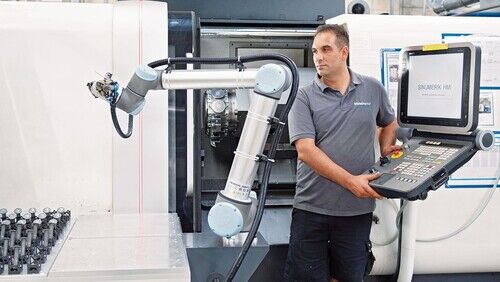

Kadim Anlamaz kommt gut klar mit seinem „Kollegen“. Er selbst sorgt für den Materialnachschub, prüft die Qualität, schaut nach dem Rechten – während „UR 10“ das Einlegen und Herausnehmen der Teile in die Futterdrehmaschine übernimmt. Präzise und unermüdlich.

Kommen sich die beiden näher als erlaubt, stoppt UR 10 sofort. Das ist ihm einprogrammiert: Er ist ein Cobot, ein kollaborativer Roboter, der gemeinsam mit dem Menschen arbeiten kann, ohne trennende Schutzeinrichtung.

Seit einem Vierteljahr ist er im Einsatz, in der Fertigung der bilstein group Engineering in Ennepetal. Dort wird ein Teil des mehr als 60.000 Artikel umfassenden Sortiments der Gruppe gefertigt.

Der Robot kann sich bei bilstein frei bewegen. Für Sicherheit sorgt ein Laserscanner

Das 175 Jahre alte Familienunternehmen hat sich zu einem weltweit führenden Lieferanten und Produzenten von Pkw- und Nutzfahrzeug-Verschleißteilen für den freien Ersatzteilmarkt entwickelt. Dabei hat es in den letzten Jahren konsequent die Möglichkeiten der Digitalisierung genutzt.

Der Cobot ist die neueste Errungenschaft. Er ist nicht der einzige Industrieroboter in der Produktionshalle. Doch der erste, der nicht aus Sicherheitsgründen hinter Gittern sitzt. Dank eines Laserscanners erkennt er, wenn sich ein menschlicher Kollege nähert, unterbricht dann seine Arbeit und setzt sie fort, wenn der Mitarbeiter wieder weg ist.

Man muss keine Türen öffnen, um an „UR 10“ zu kommen

„Die freie Zugänglichkeit ist ein entscheidender Vorteil“, erläutert Projektingenieur Tim Schmitt. Man muss keine Tür öffnen, um an die Maschine zu kommen. Der platzsparende Greifarm von UR 10 kann an fast jeder Anlage eingesetzt werden. Und er arbeitet ein Stück weit eigenständig, auch wenn sein menschlicher Kollege gerade woanders beschäftigt ist.

Der kann dadurch jetzt drei statt wie früher zwei CNC-Maschinen parallel bedienen. Ergebnis: Die gefertigte Stückzahl ist deutlich gestiegen. Inzwischen ist ein zweiter Cobot im Einsatz; weitere Anwendungen sind geplant. Mit der Digitalisierung die Produktion noch effektiver machen – diesen Ansatz verfolgen auch andere Unternehmen in der Region.

Vossloh baut die Fabrik der Zukunft – sie setzt weltweit Maßstäbe

Beispiel Vossloh: Der Bahntechnikkonzern hat sich für die ganz große Lösung entschieden. In Werdohl wird die „Fabrik der Zukunft“ gebaut: Mit geradlinigen Abläufen, modernster Robotertechnik und hohem Automatisierungsgrad soll die leistungsfähigste Fertigung weltweit für Schienenbefestigungen entstehen. Wenn die Fabrik 2021 hochgefahren wird, soll sich die Lieferzeit für die Spannklemme, ein Kernprodukt, halbieren.

Auch kleine und mittlere Unternehmen mischen mit, wie etwa Wilhelm Wernecke

Es geht aber auch einige Nummern kleiner. So unterstützt das „Mittelstand 4.0 – Kompetenzzentrum Dortmund“ (Teil der Förderinitiative Digital in NRW) gezielt kleine und mittlere Unternehmen wie die Firma Wilhelm Wernecke in Plettenberg, die Verbindungselemente und Drehteile herstellt. Dort behinderte unter anderem das Nebeneinander von CNC- und konventionellen Maschinen die optimale Produktionsplanung.

Heute läuft es runder: Auf Basis des bestehenden Systems wurden kostengünstige Lösungen für eine transparente, vernetzte Datenerfassung und –nutzung umgesetzt, unter anderem mithilfe von Smartphones.

Es ist kein Job-Kahlschlag zu befürchten, aber ...

Das ist typisch für die Digitalisierung. Wenn neue Techniken immer mehr in Berufe eindringen, wird oft nicht der ganze Arbeitsplatz wegrationalisiert. „Die Änderungen betreffen häufig einzelne Arbeitsschritte, sagt Terry Gregory, Autor zahlreicher wissenschaftlicher Beiträge zum Thema. Zwar ist kein Job-Kahlschlag zu befürchten. Fest stehe jedoch, dass „die neuen Techniken reine Routinearbeiten übernehmen“ werden, so der Experte vom Forschungsinstitut zur Zukunft der Arbeit (IZA) in Bonn.

Zugleich werden die Aufgaben anspruchsvoller. Das ist auch in der bilstein group so. „Wir wollten die Mitarbeiter von monotonen Arbeiten entlasten“, erklärt Tim Schmitt: „Und die Mitarbeiter erweitern so ihren Qualifikationsgrad.“ Für die Zusammenarbeit mit dem Cobot und zunehmende Aufgaben in Qualitätskontrolle und Programmierung wurden Kadim Anlamaz und seine Kollegen extra geschult.

33 Milliarden Euro stecken die Unternehmen schon heute jährlich in die Fortbildung

An dem Beispiel wird deutlich: Für den digitalen Wandel müssen die Mitarbeiter fit gemacht werden – eine große Herausforderung. Dabei stecken die Unternehmen schon heute nach Berechnungen des Instituts der deutschen Wirtschaft jährlich 33 Milliarden Euro in die Fortbildung – Geld, das erwirtschaftet sein will.

„Wir müssen“, fordert IZA-Experte Gregory, „es schaffen, alle Mitarbeiter gleichermaßen auf den digitalen Strukturwandel vorzubereiten, auch ältere und geringqualifizierte Beschäftigte.“ Hier müsse die Politik Unterstützung leisten: „Der digitale Wandel ist eine gesamtgesellschaftliche Aufgabe.“

Für Bilstein ist die Weiterbildung ein Erfolg, die anfängliche Skepsis der Mitarbeiter verflogen. „Es ist eine tolle Sache“, berichtet Metaller Anlamaz: „Ich bin 17 Jahre im Beruf und hab schon gedacht, wie soll das gehen mit den Spänen und allem – das klappt nicht.“ Doch es funktioniert, und „die Arbeit ist angenehmer geworden“.

Parallel zum Cobot-Projekt führte bilstein in der Konstruktion den 3-D-Druck ein

Auch in anderen Abteilungen haben sich mit der Digitalisierung Tätigkeiten verändert. Das Projekt Cobot wurde im Haus selbst gestemmt. Die herausfordernde Aufgabe, den Roboter einsatzfähig zu machen, übernahm Tim Schmitt gemeinsam mit einem jungen Mechatroniker – dem ersten, der hier ausgebildet wurde, weil Fachleute für die vernetzten Systeme gebraucht werden. Parallel zum Cobot-Projekt wurde in der Konstruktion der 3-D-Druck eingeführt. Die Roboter-Greifer, die für jedes Fertigungsteil passgenau angefertigt werden müssen, entstehen auf diese Weise. „Anders könnten wir die Variantenvielfalt nicht umsetzen“, erklärt Jürgen Windt-Schwarz aus der Konstruktion: „Der herkömmliche Bau wäre langwieriger und teurer.“

3-D-Technik kommt auch beim „Reverse Engineering“ zum Einsatz, mit dem die Original-Ersatzteile der Fahrzeughersteller nachkonstruiert werden. Wo früher per Hand vermessen wurde, übernimmt heute der 3-D-Laserscanner. Die Daten werden am Computer aufbereitet. Die danach gefertigten Teile werden erneut gescannt, um Abweichungen vom Original feststellen zu können.

Am Ende steht ein Produkt, das dem Original-Ersatzteil an Qualität und Sicherheit in nichts nachsteht. Damit das am Ende auch im richtigen Fahrzeug landet, beschäftigt sich die Abteilung Central Service Solutions täglich mit einer unendlichen Menge an Daten. Sie stecken unter anderem im „partsfinder“, dem Online-Katalog der bilstein group Handelsmarken. Seit zwei Jahren können die Kunden weltweit in der Suchmaschine ohne exakte Bezeichnung mit wenigen Klicks und Angaben das exakt passende Teil finden. Zusätzliche Infos, technische Videos, 3-D-Grafiken sind integriert, weitere Optimierungen in Arbeit. Die digitalen Möglichkeiten - eine never ending story.

Die studierte Politikwissenschaftlerin und Journalistin ist für aktiv vor allem im Märkischen Kreis, Hagen und dem Ennepe-Ruhr-Kreis unterwegs und berichtet von da aus den Betrieben und über deren Mitarbeiter. Nach Studium und Volontariat hat sie außerdem bei verschiedenen Tageszeitungen gearbeitet und ist seit vielen Jahren als freie Journalistin in der Region bestens vernetzt. Privat ackert und entspannt sie am liebsten in ihrem großen Garten.

Alle Beiträge der Autorin