Eigentlich ist es ganz einfach, das Gießen. Kein Hexenwerk, wenn das stimmt, was Uwe Schneider sagt. „Man muss nur überall dort, wo später Metall sein soll, Luft in der Form lassen und dann flüssiges Eisen reinschütten. Gehen Sie mal kurz beiseite, dann zeige ich es Ihnen.“

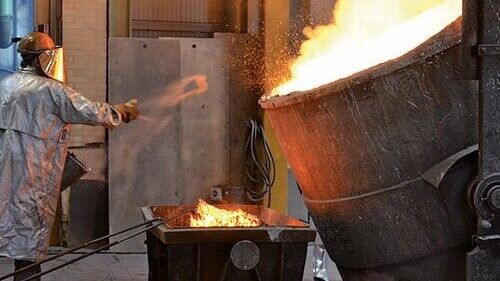

Und schon schwenkt der Gießer per Kran eine schwere Pfanne über den Formkasten und lässt das 1.340 Grad heiße Material in den dunklen Schlund der Form rinnen, aus der sofort helle Flammen schießen. „Alles gut“, sagt Betriebsleiter Josef Horber, „das muss so sein. Ich erkläre gleich, warum.“

Wir stehen in der Halle der Kieler Gießerei, in der die Bauteile für die Produktion von Caterpillar Motoren entstehen. Der Betrieb, der seit Mitte 2013 unter dem Kürzel CCK (Caterpillar Castings Kiel) firmiert, entstand 1898 und zählt zu den ältesten Gießereien im Norden.

Nach mehreren Eigentümerwechseln ist die Firma heute ein Teil des US-Konzerns, der nicht nur in Kiel, sondern auch in Rostock, Brasilien und China Großmotoren (Diesel und Gas) vor allem für den Schiffbau produziert.

Mit dem Besitzerwechsel ergaben sich auch deutliche Veränderungen in der Firmenkultur. Betriebsleiter Horber: „Wir setzen auf partizipative Führung mit verstärkter Teamarbeit. Dazu gehört unter anderem die Beteiligung der Mitarbeiter an Verbesserungsprozessen.“ Außerdem wurde das Caterpillar Produktionssystem eingeführt, um die Mitarbeitermotivation und die Effektivität zu steigern.

Das Abkühlen der großen Blöcke dauert eine Woche

Die Motorblöcke, die bei CCK entstehen, sind beeindruckend groß. Einer wurde bereits am Morgen gegossen und wartet nun darauf, aus der Form befreit zu werden. Das wird allerdings erst in sechs Tagen möglich sein, denn noch ist die Form höllisch heiß. Und die Flammen sind noch immer nicht erloschen; flackernd erleuchten sie die Halle.

Horber greift in einen Eimer mit Sand. „Das ist der Grund für die Flammen“, sagt er. „Damit bauen wir die Formen. Der Sand wird mit einem Kunstharz gebunden, das beim Einfüllen der Schmelze sofort ausgast und verbrennt.“

Dieser Prozess ist durchaus beabsichtigt. Würde das Harz nicht verbrennen, wäre der Sand nach dem Guss hart wie Beton und müsste mühsam zerschlagen werden. So aber wird er bröselig und lässt sich leicht entfernen.

Das Bauen der Form, mit dem jeder Gießprozess anfängt, ist eine hohe Kunst und etwas komplizierter, als Uwe Schneider es anfangs beschrieben hatte.

Horber: „So ein Motor wirkt sehr massiv, aber in Wahrheit besteht er zu rund 80 Prozent aus Luft.“ Denn in den Wandungen des Motorblocks sind jede Menge Aussparungen für Kanäle, Leitungen und Schrauben. Das alles muss die Gussform passgenau abbilden.

Wie anspruchsvoll das ist, wird klar, wenn man Formbauer Thomas Bargmann bei der Arbeit zusieht. Er legt gerade die Teile für eine Form zusammen, mit der am Nachmittag ein Zylinderkopf gegossen werden soll. Der Job ähnelt einem 3-D-Puzzle, denn die Form wird aus etwa zehn verschiedenen Elementen zusammengesetzt.

Der größte Motor wiegt 220 Tonnen

Vorher müssen alle Teile, die später mit der Schmelze Kontakt haben, noch mit einer „Schlichte“ beschichtet werden. Sie sorgt dafür, dass das Gussteil eine möglichst glatte Oberfläche bekommt.

Pro Jahr entstehen so etwa 200 Motorblöcke, aus denen anschließend fertige Motoren gebaut werden. Das größte Modell wiegt rund 220 Tonnen und hat mit fünf Metern Höhe die Ausmaße eines Wochenendhäuschens.

Caterpillar Castings Kiel GmbH (CCK)

Die Ursprünge des Unternehmens reichen zurück bis ins Jahr 1898. Aufgebaut als Gießerei der Kaiserlichen Torpedowerkstatt, wurde der Betrieb später Teil der Deutschen Werke Kiel und gehörte ab 1966 zur Krupp MaK Maschinenbau GmbH. Später folgte die Übernahme durch Caterpillar. Der Betrieb, der seit Mitte 2013 offiziell Caterpillar Castings Kiel GmbH heißt, liegt im Stadtteil Friedrichsort und beschäftigt derzeit rund 100 Mitarbeiter und vier Auszubildende.

Der gebürtige Westfale ist seit über 35 Jahren im Medienbereich tätig. Er studierte Geschichte und Holzwirtschaft und volontierte nach dem Diplom bei der „Hamburger Morgenpost“. Danach arbeitete er unter anderem bei n-tv und „manager magazin online“. Vor dem Wechsel zu aktiv leitete er die Redaktion des Fachmagazins „Druck & Medien“. Wenn er nicht für das Magazin „aktiv im Norden“ in den fünf norddeutschen Bundesländern unterwegs ist, trainiert er für seinen dritten New-York-Marathon.

Alle Beiträge des Autors